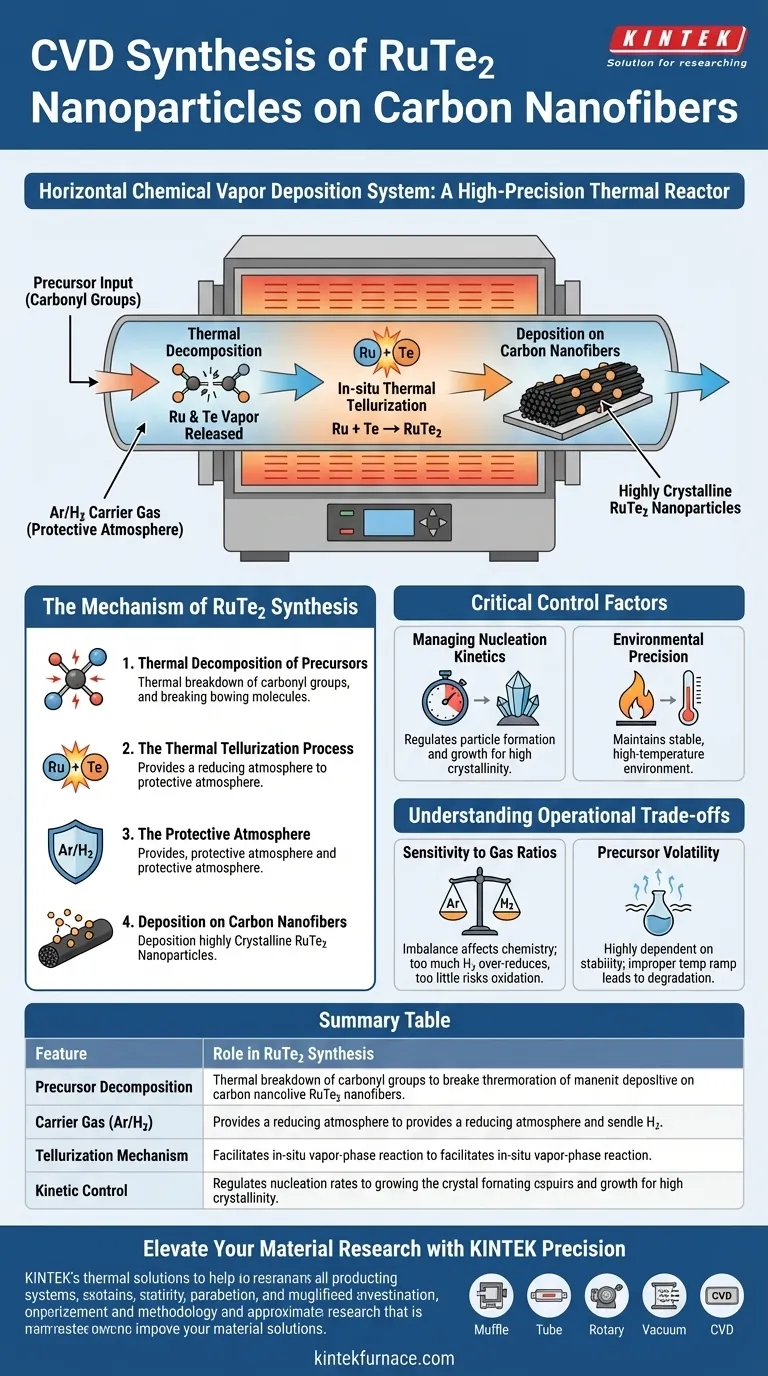

Un sistema horizontal de Deposición Química de Vapor (CVD) funciona como un reactor térmico de alta precisión diseñado para sintetizar nanopartículas de RuTe2 a través de una secuencia específica de descomposición y recombinación. Al mantener un ambiente de alta temperatura protegido por una mezcla de gas argón/hidrógeno, el sistema facilita la descomposición térmica de precursores carbonílicos y crea las condiciones necesarias para que los vapores de rutenio y telurio reaccionen in situ, depositándose directamente sobre nanofibras de carbono.

Conclusión Clave El sistema CVD no es simplemente un horno; es un entorno de control cinético que sincroniza la descomposición de los precursores con un proceso de "teluración térmica". Esta gestión precisa de la atmósfera permite el crecimiento de nanopartículas de RuTe2 altamente cristalinas directamente sobre soportes de carbono, previniendo la oxidación o la agregación incontrolada.

El Mecanismo de Síntesis de RuTe2

Descomposición Térmica de Precursores

El proceso comienza con la introducción de precursores que contienen grupos carbonilo en el sistema CVD horizontal.

Bajo la influencia del ambiente de alta temperatura del sistema, estos grupos carbonilo sufren descomposición térmica. Este paso es crítico para liberar las especies químicas reactivas necesarias para la posterior formación de las nanopartículas.

El Proceso de Teluración Térmica

Una vez que los precursores se han descompuesto, el sistema facilita una reacción específica conocida como teluración térmica.

En esta fase, ocurre una reacción in situ entre el vapor de rutenio generado y el vapor de telurio. Esta interacción en fase vapor permite que los elementos se combinen químicamente para formar ditelururo de rutenio (RuTe2) antes o durante su deposición sobre el sustrato.

La Atmósfera Protectora

Para garantizar la pureza de la reacción, todo el proceso se lleva a cabo bajo un gas portador mixto de Ar/H2 (Argón/Hidrógeno) en flujo.

Esta mezcla de gases cumple un doble propósito: actúa como portador para transportar vapores a través de la zona de reacción y proporciona una atmósfera reductora que protege a las nanopartículas en desarrollo de la oxidación u otros contaminantes ambientales.

Deposición sobre Nanofibras de Carbono

El resultado físico final es la generación de nanopartículas soportadas sobre nanofibras de carbono.

Debido a que la reacción ocurre in situ dentro de la cámara CVD, el RuTe2 se forma como nanopartículas altamente cristalinas directamente sobre la estructura de la fibra, asegurando una fuerte integración entre el material activo y el soporte.

Factores Críticos de Control

Gestión de la Cinética de Nucleación

Si bien el mecanismo principal es químico, el valor del sistema CVD radica en su capacidad para regular la cinética de nucleación del material.

Al controlar con precisión la temperatura del horno y el flujo de gas, el sistema dicta la velocidad a la que se forman y crecen las partículas. Este control es lo que permite la alta cristalinidad observada en el producto final de RuTe2.

Precisión Ambiental

La formación de alta calidad de estas nanopartículas depende de la capacidad del sistema para mantener un ambiente de reacción estable y de alta temperatura.

Las fluctuaciones en el perfil térmico o la composición del gas interrumpirían el proceso de teluración, lo que podría dar lugar a reacciones incompletas o estructuras amorfas en lugar de nanopartículas cristalinas.

Comprender las Compensaciones Operativas

Sensibilidad a las Proporciones de Gas

La mezcla Ar/H2 es una variable crítica; un desequilibrio en esta proporción puede alterar la química de la reacción.

Demasiado hidrógeno podría sobre-reducir el sistema o afectar el soporte de carbono, mientras que muy poco podría no prevenir la oxidación de los vapores metálicos altamente reactivos.

Volatilidad del Precursor

La dependencia de la descomposición térmica de los grupos carbonilo significa que el proceso depende en gran medida de la estabilidad y las propiedades de vaporización del precursor específico utilizado.

Si la rampa de temperatura no se ajusta perfectamente al umbral de descomposición del precursor, el material puede degradarse prematuramente o no reaccionar eficientemente con el vapor de telurio.

Tomando la Decisión Correcta para su Objetivo

Al configurar un proceso CVD para la formación de telururos metálicos, sus objetivos específicos deben dictar sus parámetros operativos.

- Si su enfoque principal es la Alta Cristalinidad: Priorice la estabilidad precisa de la temperatura y una tasa de flujo de Ar/H2 constante para asegurar que el proceso de teluración térmica proceda sin interrupciones.

- Si su enfoque principal es la Cobertura del Sustrato: Ajuste las tasas de flujo del precursor para modular la densidad de nucleación en las nanofibras de carbono, asegurando una distribución uniforme en lugar de aglomerados aislados.

La síntesis exitosa de RuTe2 depende del equilibrio entre la energía térmica y la protección atmosférica precisa para impulsar la reacción de teluración.

Tabla Resumen:

| Característica | Rol en la Síntesis de RuTe2 |

|---|---|

| Descomposición del Precursor | Descomposición térmica de grupos carbonilo para liberar especies reactivas. |

| Gas Portador (Ar/H2) | Proporciona una atmósfera reductora y protege contra la oxidación. |

| Mecanismo de Teluración | Facilita la reacción in situ en fase vapor entre Ru y Te. |

| Control Cinético | Regula las tasas de nucleación para alta cristalinidad y distribución uniforme. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Maximice el éxito de su síntesis con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de nanopartículas y películas delgadas.

Ya sea que esté gestionando teluración térmica compleja o ambientes de gas de alta pureza, nuestros sistemas brindan la estabilidad y el control que su laboratorio exige. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué limitaciones tiene el CVD en el recubrimiento de superficies grandes? Supere los desafíos de escala con soluciones personalizadas

- ¿Qué papel juegan la temperatura y la presión en el CVD? Domine la calidad de la película y el control de la deposición

- ¿Cuál es la función del H2 en DLI-PP-CVD para MoS2? Optimizar la calidad cristalina y la pureza

- ¿Por qué se considera el horno CVD una piedra angular en la síntesis de materiales avanzados? Desbloquee el control de materiales a nivel atómico

- ¿Cuáles son algunas aplicaciones comunes de la CVD? Descubra soluciones de recubrimiento versátiles para su industria

- ¿Cuál es la función de un sistema de deposición química en fase vapor (CVD)? Crecimiento de Precisión para Pinzas Capilares Nanoporosas

- ¿Cuáles son los desafíos logísticos asociados con la CVD? Superar los problemas de Desmontaje, Residuos y Fuera de las Instalaciones

- ¿Qué es la Deposición Química de Vapor Asistida por Láser (LCVD)? Impresión 3D de microescala de precisión para películas delgadas