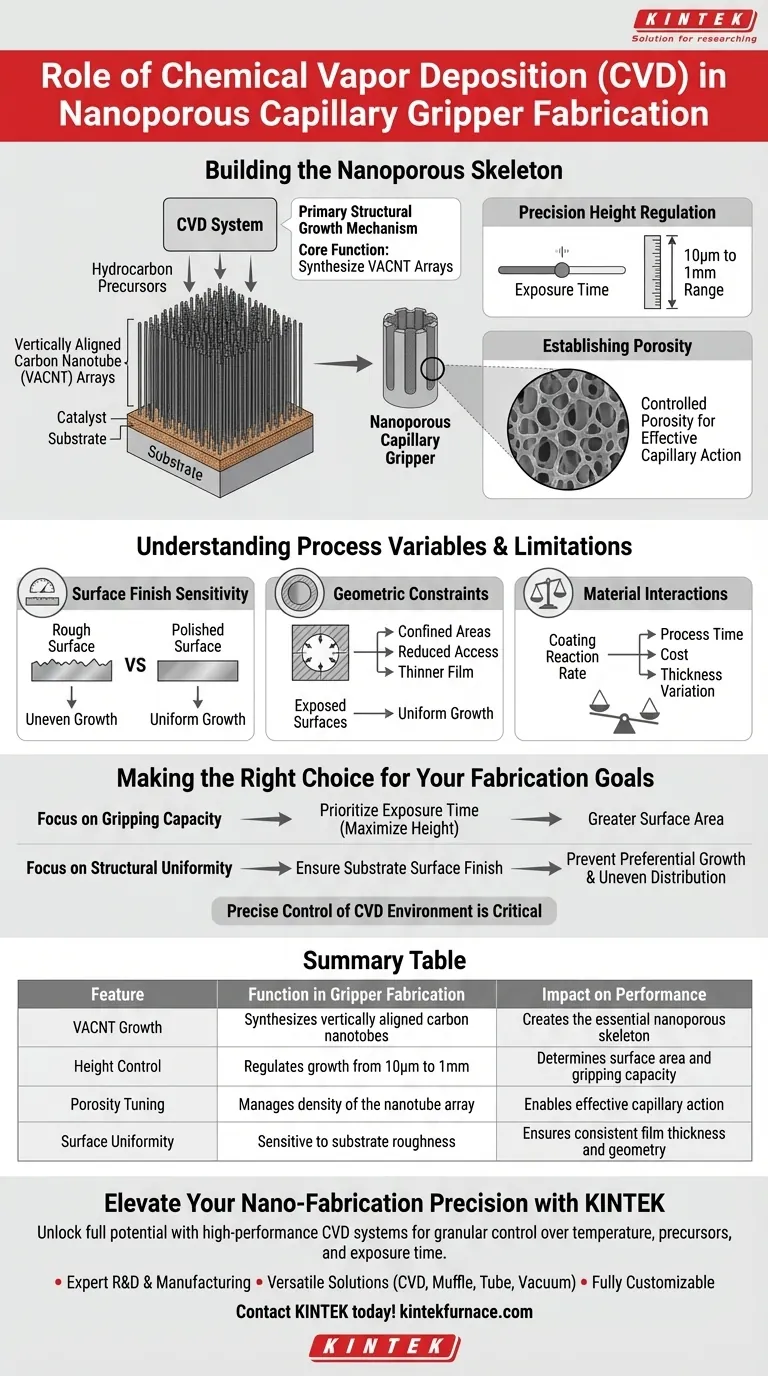

El sistema de deposición química en fase vapor (CVD) sirve como el mecanismo principal para el crecimiento estructural en la fabricación de pinzas capilares nanoporosas. Su función específica es cultivar matrices de nanotubos de carbono alineados verticalmente (VACNT) sobre un sustrato que ha sido preparado con un catalizador. Este paso crea el marco físico esencial requerido para el funcionamiento del dispositivo.

El sistema CVD permite la construcción precisa de un esqueleto nanoporoso inicial al regular la altura y la densidad de los nanotubos de carbono. Este proceso establece el área superficial específica alta y la porosidad controlada necesarias para una acción capilar efectiva.

Construcción del Esqueleto Nanoporoso

Crecimiento de Matrices de VACNT

La función principal del sistema CVD es sintetizar matrices de nanotubos de carbono alineados verticalmente (VACNT).

Esto ocurre después de la fase de deposición del catalizador. El sistema introduce precursores de hidrocarburos que reaccionan para formar los nanotubos directamente sobre el sustrato.

Regulación de Altura de Precisión

El sistema CVD ofrece un control granular sobre las dimensiones físicas de la estructura de la pinza.

Al manipular con precisión el tiempo de exposición de los precursores de hidrocarburos, el sistema puede regular la altura de los nanotubos. Esto permite un rango de fabricación que abarca desde 10 micrómetros hasta 1 milímetro.

Establecimiento de la Porosidad

El resultado de este proceso es un esqueleto inicial caracterizado por una porosidad controlada.

Esta estructura proporciona un área superficial específica alta, que es la característica definitoria que permite las fuerzas capilares utilizadas para sujetar.

Comprensión de las Variables y Limitaciones del Proceso

Sensibilidad del Acabado Superficial

La condición de la superficie del sustrato influye significativamente en la uniformidad del proceso CVD.

Las superficies rugosas pueden provocar un crecimiento desigual. Específicamente, los picos en una superficie rugosa pueden ser recubiertos preferentemente en comparación con los valles, alterando potencialmente la geometría prevista de la pinza.

Restricciones Geométricas

La configuración de la pieza que se está procesando juega un papel crítico en la calidad de la película o del crecimiento.

Las áreas pequeñas y confinadas, como los orificios internos, pueden experimentar un acceso reducido a los precursores químicos. Esto a menudo resulta en una película más delgada o un crecimiento menos denso en esas áreas en comparación con las superficies expuestas.

Interacciones de Materiales

El material base subyacente y su condición superficial pueden afectar la tasa de reacción de recubrimiento.

Esto introduce una compensación entre el tiempo de proceso, el costo y la variación del espesor. Los operadores deben equilibrar estos factores para lograr una estructura consistente sin incurrir en costos de fabricación excesivos.

Tomando la Decisión Correcta para sus Objetivos de Fabricación

Para optimizar la fabricación de pinzas capilares nanoporosas, considere cómo sus requisitos de diseño interactúan con las capacidades de CVD:

- Si su enfoque principal es la capacidad de agarre: Priorice el tiempo de exposición para maximizar la altura de las matrices de VACNT (hasta 1 mm) para una mayor área superficial.

- Si su enfoque principal es la uniformidad estructural: Asegúrese de que el acabado superficial del sustrato esté altamente pulido para evitar el crecimiento preferencial en los picos y la distribución desigual.

El control preciso del entorno CVD es el factor más crítico para definir las características de rendimiento de la pinza capilar final.

Tabla Resumen:

| Característica | Función en la Fabricación de Pinzas | Impacto en el Rendimiento |

|---|---|---|

| Crecimiento de VACNT | Sintetiza nanotubos de carbono alineados verticalmente | Crea el esqueleto nanoporoso esencial |

| Control de Altura | Regula el crecimiento de 10 µm a 1 mm | Determina el área superficial y la capacidad de agarre |

| Ajuste de Porosidad | Gestiona la densidad de la matriz de nanotubos | Permite una acción capilar efectiva |

| Uniformidad Superficial | Sensible a la rugosidad del sustrato | Asegura un espesor y geometría de película consistentes |

Mejore la Precisión de su Nano-Fabricación con KINTEK

Desbloquee todo el potencial de su investigación y fabricación con los sistemas CVD de alto rendimiento de KINTEK. Ya sea que esté cultivando matrices de VACNT para pinzas capilares o desarrollando materiales semiconductores avanzados, nuestro equipo ofrece el control granular sobre la temperatura, los precursores y el tiempo de exposición que necesita para obtener resultados superiores.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Respaldado por años de experiencia en tecnología de laboratorio de alta temperatura.

- Soluciones Versátiles: Desde CVD estándar hasta sistemas Muffle, de Tubo y de Vacío.

- Totalmente Personalizable: Configuraciones a medida para cumplir con sus requisitos específicos de porosidad y geometría.

No permita que las restricciones geométricas o las interacciones de materiales comprometan su producción. ¡Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones personalizadas de CVD y hornos pueden optimizar su flujo de trabajo de fabricación!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad