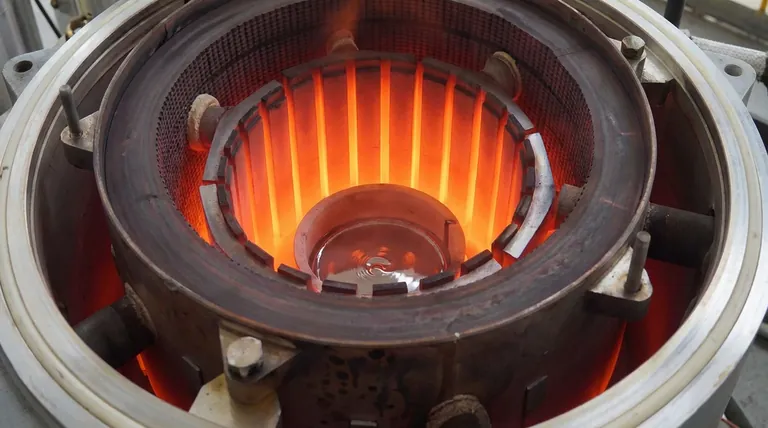

El calentador de grafito funciona como el motor principal del control térmico dentro de un horno de silicio monocristalino. Actuando como la fuente de energía central a través de la calefacción por resistencia, hace más que simplemente fundir silicio; establece el perfil térmico específico requerido para mantener un crecimiento cristalino estable.

El calentador de grafito dicta el gradiente de temperatura dentro del fundido a través de un ajuste de potencia y un diseño precisos. Este control es el factor decisivo para gestionar las tasas de cristalización, definir la forma de la interfaz sólido-líquido y prevenir defectos estructurales causados por el estrés térmico.

El Mecanismo de Regulación Térmica

Generación del Entorno de Alta Temperatura

El horno se basa en la calefacción por resistencia generada por el componente de grafito para alcanzar las temperaturas extremas necesarias para el procesamiento del silicio.

Dado que el calentador actúa como la fuente de energía central, su capacidad para mantener un calor constante es el requisito básico para toda la operación.

Moldeando el Gradiente de Temperatura

Más allá del calor bruto, el diseño del calentador determina el gradiente de temperatura a través del fundido de silicio.

Este gradiente no es accidental; es una distribución calculada de energía térmica que impulsa la dirección y la velocidad de solidificación.

Impacto en la Calidad del Cristal

Gestión de la Tasa de Cristalización

La regulación precisa de la potencia permite a los operadores controlar la tasa de cristalización del silicio.

Si la entrada de calor fluctúa, la tasa de crecimiento se vuelve inestable, lo que podría arruinar la estructura monocristalina.

Definición de la Forma de la Interfaz

La distribución de calor del calentador esculpe directamente la interfaz sólido-líquido, el límite donde el cristal se encuentra con el fundido.

Mantener la forma correcta de la interfaz es esencial para un crecimiento uniforme y la homogeneidad del material.

Prevención de Defectos de Dislocación

El calentamiento inadecuado provoca estrés térmico dentro del cristal en crecimiento.

Al garantizar un campo térmico suave y controlado, el calentador de grafito minimiza este estrés, previniendo así la formación de defectos de dislocación que comprometen las propiedades electrónicas del silicio.

Comprendiendo las Compensaciones de la Geometría del Calentador

El Riesgo de Puntos Calientes Localizados

La estructura geométrica del calentador influye significativamente en la distribución del campo eléctrico y térmico.

Los calentadores tubulares tradicionales a menudo luchan con altas cargas superficiales, lo que puede crear puntos calientes locales. Estas irregularidades conducen a diferencias de temperatura radiales que pueden desestabilizar el fundido.

Mejora de la Uniformidad con Diseños de Placas

En contraste, los calentadores en forma de placa están diseñados para aumentar el área disponible para el intercambio de calor por radiación.

Este diseño reduce la densidad de flujo de calor superficial, lo que resulta en una uniformidad de temperatura superior en la zona de calentamiento y extiende la vida útil del componente.

Optimización para el Crecimiento de Cristales

Para garantizar la producción de silicio de la más alta calidad, debe hacer coincidir las capacidades del calentador con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Reducción de Defectos: Priorice un diseño de calentador que ofrezca un ajuste de potencia preciso para minimizar el estrés térmico y prevenir dislocaciones.

- Si su enfoque principal es la Uniformidad Térmica y la Longevidad: Considere geometrías en forma de placa para reducir el flujo de calor superficial y eliminar las discrepancias de temperatura radiales.

El calentador de grafito no es solo una fuente de calor; es la herramienta fundamental para arquitectar el entorno interno de su horno.

Tabla Resumen:

| Característica | Impacto en el Campo Térmico | Beneficio para el Crecimiento de Cristales |

|---|---|---|

| Regulación de Potencia | Control preciso del gradiente térmico | Mantiene tasas de cristalización estables |

| Geometría del Calentador | Influye en la densidad de flujo de calor | Asegura la uniformidad de la temperatura radial |

| Moldeado de Interfaz | Esculpe el límite sólido-líquido | Mejora la homogeneidad del material |

| Gestión de Estrés | Minimiza las fluctuaciones térmicas | Previene defectos de dislocación |

Eleve su Producción de Cristales con KINTEK

El control preciso del campo térmico es la diferencia entre una cosecha de alto rendimiento y un lote fallido. En KINTEK, nos especializamos en la ingeniería de componentes de grafito de alto rendimiento y sistemas de hornos avanzados adaptados para la industria de semiconductores.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, junto con hornos de laboratorio de alta temperatura personalizables diseñados para satisfacer sus necesidades de procesamiento únicas. Ya sea que su objetivo sea reducir los defectos de dislocación o extender la longevidad del calentador a través de una geometría optimizada, nuestro equipo está listo para ofrecer la solución.

¿Listo para optimizar su perfil térmico? Contacte a los expertos de KINTEK hoy mismo para discutir sus requisitos de horno personalizados.

Referencias

- Lei Jiang, Yue Zhao. A Soft Measurement Method for the Tail Diameter in the Growing Process of Czochralski Silicon Single Crystals. DOI: 10.3390/app14041569

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los elementos calefactores de alta temperatura? Aumente la eficiencia y la seguridad en los procesos industriales

- ¿Cuáles son las temperaturas de funcionamiento de los elementos calefactores de MoSi2 tipo 1700 y tipo 1800 en el aire? Claves para aplicaciones de alta temperatura

- ¿Cuál es la función de la mecha compuesta en una tubería de calor de sodio? Maximizar la eficiencia térmica con malla de doble capa

- ¿Cuál es el rango de temperatura para los elementos calefactores de carburo de silicio? Desbloquee el rendimiento de alta temperatura de 600°C a 1625°C

- ¿Por qué es importante que un elemento calefactor cerámico resista la deformación? Garantice la fiabilidad y el rendimiento a largo plazo

- ¿Cuáles son las propiedades térmicas de los elementos calefactores de SiC? Desbloquee la eficiencia y durabilidad a alta temperatura

- ¿Cuáles son las ventajas de usar elementos calefactores de SiC en hornos de sinterización? Aumente la eficiencia y la versatilidad

- ¿Cuál es el propósito de los termopares tipo K y los registradores multicanal? Validación del rendimiento del aislamiento térmico