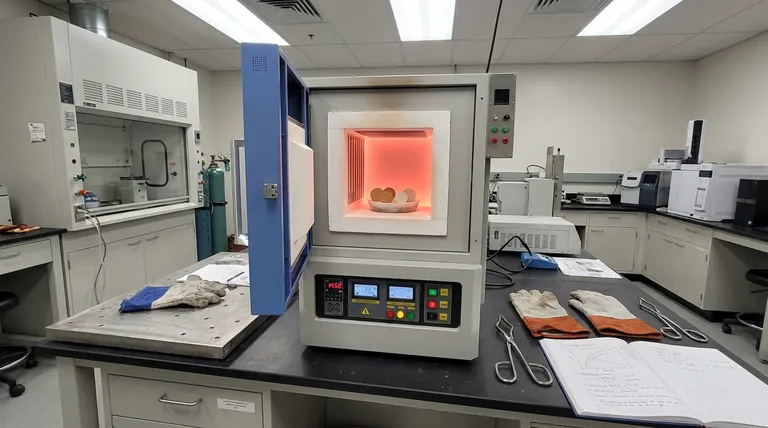

Un horno mufla de alta temperatura actúa como el motor cinético crítico para la evolución estructural de las cerámicas BCZT. Operando entre 1300 °C y 1500 °C, el horno proporciona la energía térmica necesaria para el crecimiento del grano, la migración de la interfaz y la eliminación de poros. La precisión y uniformidad de este entorno térmico dictan directamente la microestructura final del material, que sirve como base para sus propiedades dieléctricas, ferroeléctricas y piezoeléctricas.

La influencia principal del horno radica en su capacidad para ofrecer una uniformidad de temperatura superior, que determina el grado de densificación y la distribución del tamaño de grano. Estos factores microestructurales son los prerrequisitos físicos para lograr constantes eléctricas de alto rendimiento en cerámicas BCZT.

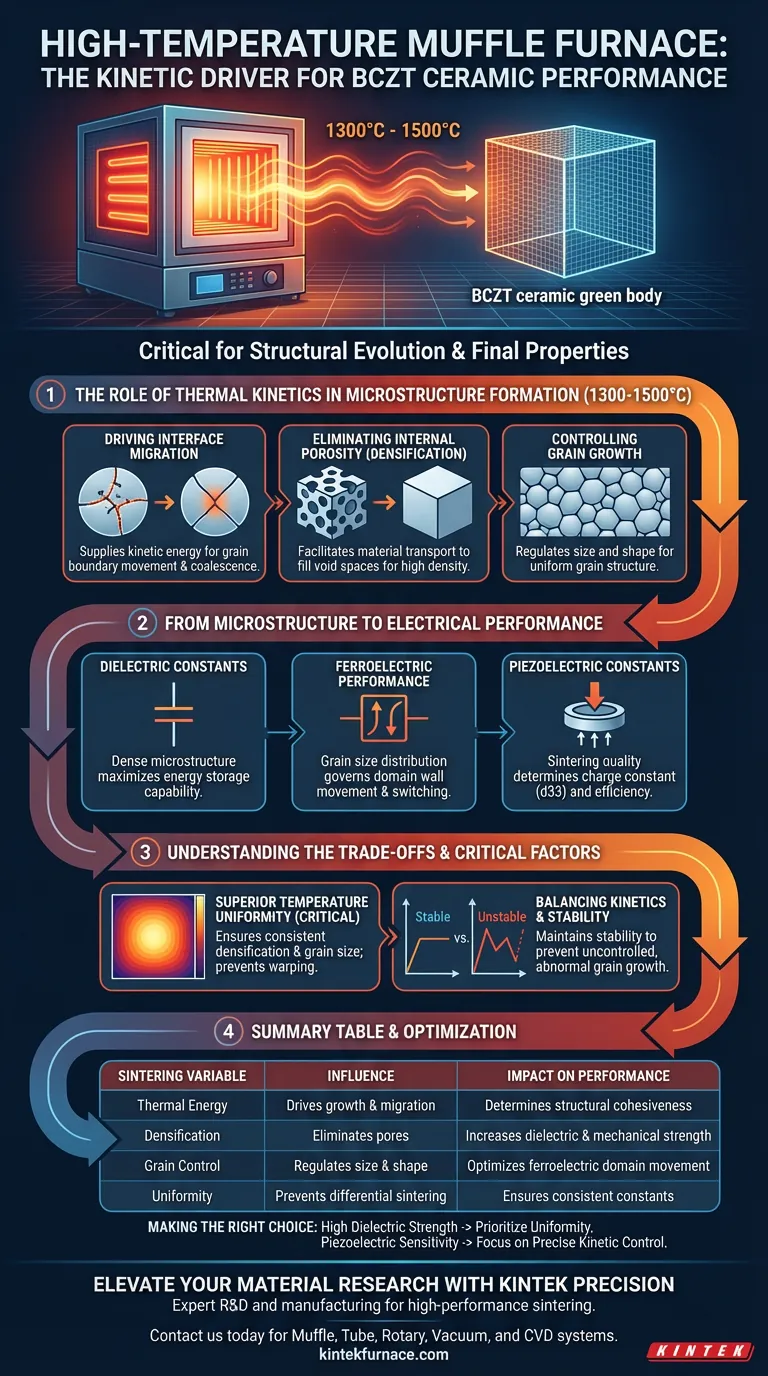

El Papel de la Cinética Térmica en la Formación de la Microestructura

Impulso de la Migración de Interfaz

El rango de temperatura de 1300 °C a 1500 °C no es arbitrario; es la ventana específica requerida para activar la difusión.

El horno suministra la energía cinética necesaria para la migración de la interfaz, permitiendo que los límites de grano se muevan y los granos coalescan. Este proceso es esencial para transformar las partículas poco compactadas del cuerpo verde en un sólido cohesivo.

Eliminación de la Porosidad Interna

Un horno mufla facilita la eliminación de poros, un proceso conocido como densificación.

Al mantener altas temperaturas, el horno crea las condiciones para el transporte de material que llena los espacios vacíos. Lograr una alta densidad es crítico, ya que la porosidad residual interrumpe el campo eléctrico y degrada la integridad mecánica de la cerámica.

Control del Crecimiento del Grano

El entorno térmico regula el tamaño y la forma de los granos cerámicos.

Las condiciones cinéticas adecuadas aseguran que los granos crezcan a un tamaño óptimo sin volverse excesivos o irregulares. Una estructura de grano uniforme es vital para un rendimiento macroscópico consistente en todo el componente cerámico.

De la Microestructura al Rendimiento Eléctrico

Determinación de las Constantes Dieléctricas

La microestructura desarrollada en el horno impacta directamente la capacidad del material para almacenar energía eléctrica.

Una microestructura densa y bien sinterizada maximiza la constante dieléctrica. Por el contrario, una estructura porosa resultante de una sinterización inadecuada reduciría significativamente este valor.

Mejora del Rendimiento Ferroeléctrico

La influencia del horno se extiende a la capacidad del material para cambiar la polarización.

La distribución específica del tamaño de grano lograda durante el ciclo de calentamiento rige el movimiento de los dominios dentro de la cerámica. Este movimiento es el mecanismo físico detrás de la respuesta ferroeléctrica del material.

Optimización de las Constantes Piezoeléctricas

La salida piezoeléctrica final es una función de la calidad de la sinterización.

La referencia principal indica que las condiciones cinéticas proporcionadas por el horno determinan las constantes piezoeléctricas. De manera similar a las cerámicas PZT relacionadas, se requiere lograr una densidad cercana a la teórica para maximizar la constante de carga (d33) y la eficiencia.

Comprender las Compensaciones

La Criticidad de la Uniformidad de la Temperatura

La variable más significativa que introduce un horno es la uniformidad del campo térmico.

Si el horno no proporciona una uniformidad de temperatura superior, la cerámica sufrirá una sinterización diferencial. Esto conduce a regiones de diferente densidad y tamaño de grano, lo que resulta en un rendimiento eléctrico impredecible y posible deformación estructural.

Equilibrio entre Cinética y Estabilidad

Si bien las altas temperaturas impulsan las reacciones necesarias, el horno debe mantener la estabilidad para evitar un crecimiento descontrolado.

Las fluctuaciones térmicas excesivas pueden provocar un crecimiento de grano anormal, donde unos pocos granos consumen a sus vecinos. Esto crea una microestructura heterogénea que degrada la resistencia mecánica y la fiabilidad eléctrica de la cerámica BCZT.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar el rendimiento de las cerámicas BCZT, la selección y operación del horno deben alinearse con objetivos microestructurales específicos.

- Si su enfoque principal es la Alta Resistencia Dieléctrica: Priorice un horno con una uniformidad de temperatura excepcional para garantizar la máxima densificación y la eliminación total de la porosidad.

- Si su enfoque principal es la Sensibilidad Piezoeléctrica: Concéntrese en el control preciso de las condiciones cinéticas (temperatura y tiempo) para lograr la distribución del tamaño de grano que optimice la movilidad de los dominios.

En última instancia, el horno mufla de alta temperatura es el instrumento que traduce el potencial químico bruto en rendimiento eléctrico funcional a través del control preciso de la evolución microestructural.

Tabla Resumen:

| Variable de Sinterización | Influencia en Cerámicas BCZT | Impacto en el Rendimiento Final |

|---|---|---|

| Energía Térmica | Impulsa el crecimiento del grano y la migración de la interfaz | Determina la cohesión estructural |

| Densificación | Elimina la porosidad interna y los vacíos | Aumenta la resistencia dieléctrica y mecánica |

| Control del Grano | Regula la distribución del tamaño y la forma | Optimiza el movimiento de los dominios ferroeléctricos |

| Uniformidad | Previene la sinterización diferencial y la deformación | Asegura constantes macroscópicas consistentes |

Mejore su Investigación de Materiales con la Precisión KINTEK

Para lograr constantes eléctricas superiores en cerámicas BCZT, la precisión de su entorno térmico es innegociable. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para cumplir con las rigurosas demandas de los procesos de sinterización a alta temperatura de su laboratorio.

Nuestros hornos proporcionan la uniformidad de temperatura superior y el control cinético requeridos para transformar materias primas en cerámicas funcionales de alta densidad y alto rendimiento. Contáctenos hoy mismo para encontrar la solución de sinterización perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la calcinación del catalizador Co@BaAl2O4-x? Pasos clave para una síntesis de precisión

- ¿Qué tipos de sistemas de calentamiento están disponibles para los hornos mufla? Elija el elemento adecuado para su laboratorio

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la síntesis de óxido de grafeno? Maximizar el rendimiento de carbono

- ¿Cuál es el propósito de usar un horno de alta temperatura para el pretratamiento del cloruro de calcio anhidro?

- ¿Cómo facilita un horno mufla de alta temperatura el tratamiento térmico dual de Ti0.96Nb0.04O2? Domina la conductividad

- ¿Qué precauciones se deben tomar con el termostato antes de un experimento? Asegure la precisión y la seguridad en su laboratorio

- ¿Cuál es la importancia de utilizar un horno de resistencia de caja para el sinterizado a 900 °C de aleaciones de alta entropía?

- ¿Cuál es la función principal de un horno de resistencia de laboratorio en la preparación de aleaciones Al-Li? Lograr una calidad de fundición óptima