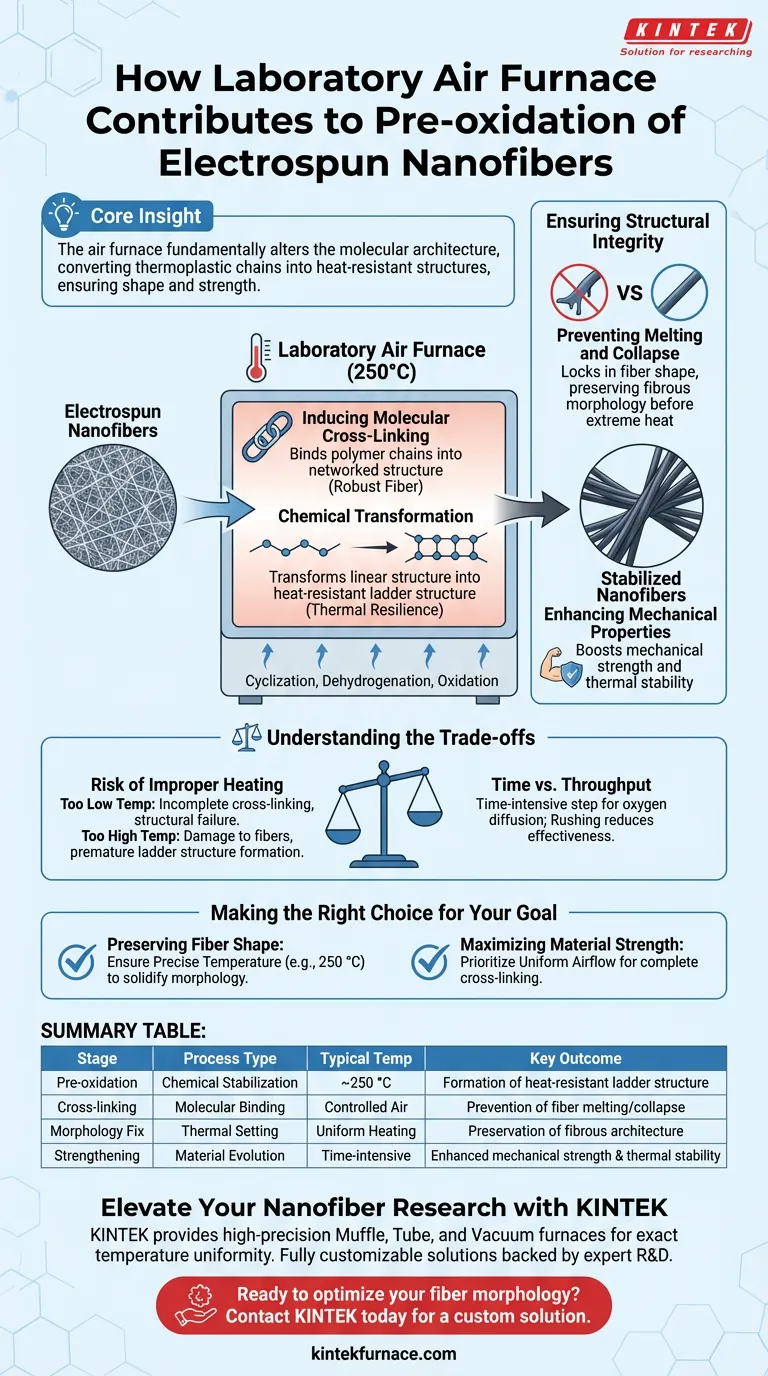

El papel principal de un horno de aire de laboratorio en el contexto de las nanofibras electrohiladas es ejecutar la fase crítica de estabilización o pre-oxidación. Al someter las fibras a un entorno de aire controlado a temperaturas específicas, típicamente alrededor de 250 °C, el horno facilita una transformación química que evita que el material se derrita durante el procesamiento posterior.

Idea Central: El horno de aire no se limita a secar las fibras; altera fundamentalmente su arquitectura molecular. Convierte las cadenas termoplásticas en estructuras resistentes al calor, asegurando que las fibras conserven su forma y resistencia durante la carbonización a alta temperatura.

La Mecánica de la Estabilización

Inducción de Entrecruzamiento Molecular

El tratamiento térmico proporcionado por el horno impulsa el entrecruzamiento dentro de las cadenas moleculares del polímero.

Este proceso une las cadenas de polímero, creando una estructura en red. Esta red es esencial para pasar del material de un simple plástico a una fibra robusta y estable.

Transformación Química

Dentro del horno, ocurren reacciones específicas como la ciclación, deshidrogenación y oxidación, particularmente en polímeros como el poliacrilonitrilo (PAN).

Estas reacciones transforman la estructura lineal original del polímero en una estructura de escalera resistente al calor. Esta evolución estructural es lo que finalmente otorga a la fibra su resiliencia térmica.

Garantizar la Integridad Estructural

Prevención de Fusión y Colapso

Sin la etapa de pre-oxidación realizada en el horno de aire, las fibras electrohiladas permanecen termoplásticas.

Si estas fibras sin tratar se expusieran al calor extremo de la carbonización, simplemente se derretirían o colapsarían. El horno "fija" la forma de la fibra, preservando la morfología fibrosa.

Mejora de las Propiedades Mecánicas

Más allá de la retención de la forma, el tratamiento del horno aumenta significativamente los atributos físicos del material.

El proceso de entrecruzamiento mejora directamente la resistencia mecánica de las nanofibras. También mejora la estabilidad térmica, preparando el material para soportar temperaturas muy superiores al punto de estabilización de 250 °C.

Comprender las Compensaciones

El Riesgo de Calentamiento Inadecuado

El proceso de estabilización es muy sensible a la precisión de la temperatura.

Si la temperatura del horno es demasiado baja, el entrecruzamiento será incompleto, lo que provocará fallos estructurales posteriores. Por el contrario, el calor excesivo puede dañar las fibras antes de que la estructura de escalera se forme completamente.

Tiempo vs. Rendimiento

Lograr una estabilización completa requiere una duración específica en el ambiente de aire para asegurar que el oxígeno difunda a través del diámetro de la fibra.

Apresurar esta etapa reduce la efectividad de las reacciones de oxidación. Debe aceptar que este es un paso que consume tiempo y es necesario para garantizar la calidad del producto carbonizado final.

Tomar la Decisión Correcta para su Objetivo

Para asegurar que sus fibras electrohiladas funcionen según lo previsto, considere cómo los parámetros del horno se alinean con sus objetivos específicos.

- Si su enfoque principal es preservar la forma de la fibra: Asegúrese de que el horno mantenga una temperatura precisa (por ejemplo, 250 °C) para solidificar la morfología fibrosa antes de la carbonización.

- Si su enfoque principal es maximizar la resistencia del material: Priorice un horno con flujo de aire uniforme para garantizar un entrecruzamiento completo y la formación de estructuras de escalera en toda la manta de fibra.

El horno de aire de laboratorio es el guardián que determina si sus nanofibras se convierten en materiales de alto rendimiento o simplemente en plástico derretido.

Tabla Resumen:

| Etapa | Tipo de Proceso | Temp. Típica | Resultado Clave |

|---|---|---|---|

| Pre-oxidación | Estabilización Química | ~250 °C | Formación de estructura de escalera resistente al calor |

| Entrecruzamiento | Unión Molecular | Aire Controlado | Prevención de fusión/colapso de fibra durante la carbonización |

| Fijación de Morfología | Fijación Térmica | Calentamiento Uniforme | Preservación de la arquitectura y forma fibrosa |

| Fortalecimiento | Evolución del Material | Consume Tiempo | Mejora de la resistencia mecánica y estabilidad térmica |

Mejore su Investigación de Nanofibras con KINTEK

No permita que una estabilización térmica inadecuada comprometa la integridad de su material. KINTEK ofrece hornos de mufla, tubulares y de vacío de alta precisión diseñados para ofrecer la uniformidad de temperatura exacta requerida para flujos de trabajo complejos de pre-oxidación y carbonización.

Ya sea un investigador o un fabricante comercial, nuestros sistemas son totalmente personalizables para cumplir con sus parámetros de estabilización específicos. Respaldados por I+D experto, los hornos de alta temperatura de laboratorio KINTEK garantizan que sus fibras electrohiladas alcancen la máxima resistencia mecánica y resiliencia térmica.

¿Listo para optimizar la morfología de su fibra? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Qinghua Li, Shaoming Huang. Efficient Polytelluride Anchoring for Ultralong-Life Potassium Storage: Combined Physical Barrier and Chemisorption in Nanogrid-in-Nanofiber. DOI: 10.1007/s40820-023-01318-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de atmósfera de caja en la preparación de materiales cerámicos? Desbloquee el control preciso para cerámicas superiores

- ¿Por qué los hornos de retorta son importantes en las aplicaciones industriales? Descubra el Tratamiento Térmico de Precisión y la Calidad Superior del Material

- ¿Cuáles son las tareas funcionales principales de un horno de resistencia de grafito de alta temperatura en la síntesis de TiB2?

- ¿Por qué se requiere un horno de sinterización con atmósfera controlada para el metal poroso? Garantiza la resistencia y previene la oxidación

- ¿Qué papel juegan los hornos de atmósfera en el procesamiento de metales? Prevenir la oxidación y mejorar las propiedades superficiales

- ¿Qué son las atmósferas de gas inerte y cómo se utilizan en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas metálicas superiores

- ¿Cuáles son las ventajas de usar un horno de atmósfera controlada? Logre un procesamiento de materiales y una calidad precisos

- ¿Cómo se puede verificar la presencia de argón en ciertas aplicaciones? Asegure una detección precisa con métodos probados