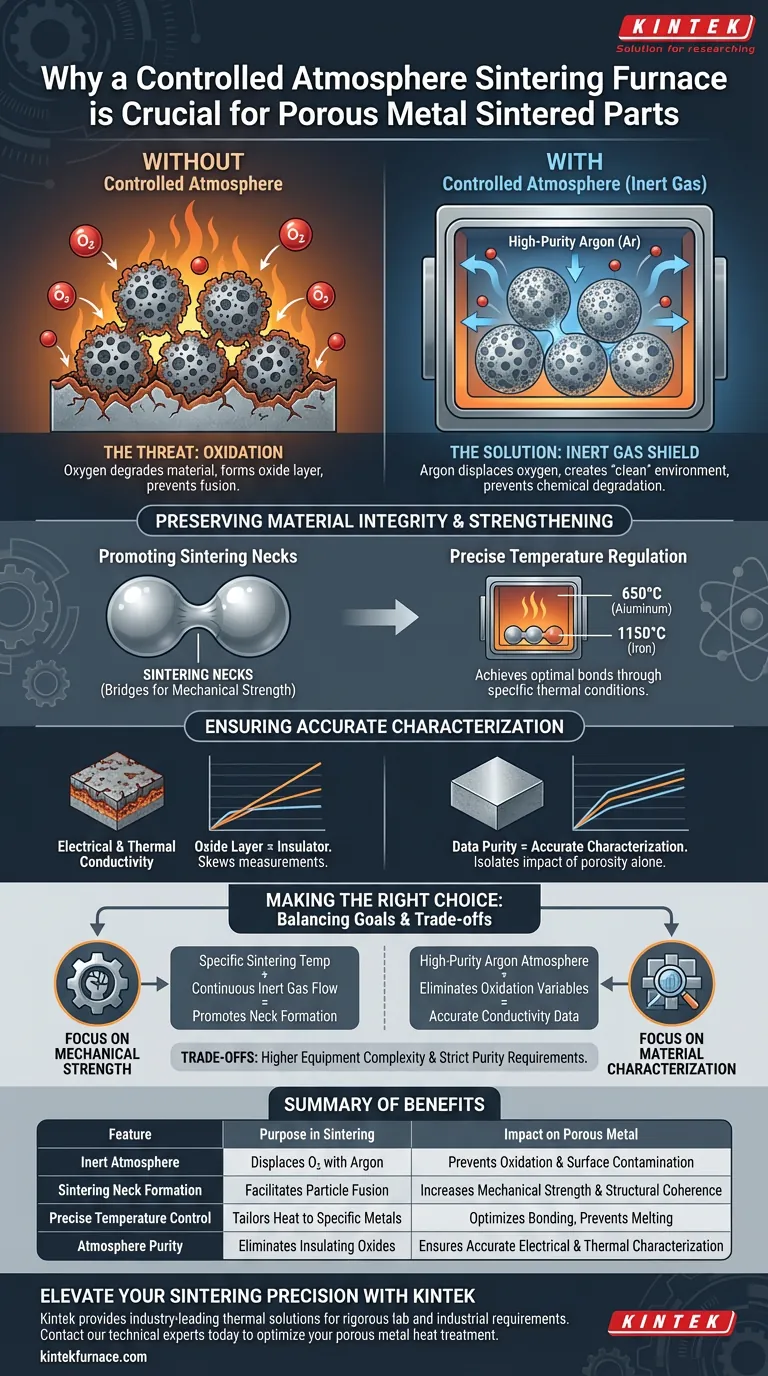

La necesidad principal de un horno de sinterización con atmósfera controlada radica en su capacidad para aislar las partículas metálicas del oxígeno mientras aplica el calor intenso necesario para la unión. Sin este entorno controlado, que típicamente utiliza argón de alta pureza, las partículas metálicas se oxidarían en lugar de fusionarse, comprometiendo la integridad estructural y funcional de la pieza final.

Conclusión principal Para lograr una resistencia mecánica fiable en piezas de metal poroso, debe eliminar la oxidación durante el proceso de calentamiento. Una atmósfera controlada asegura que la formación de cuellos de sinterización y las propiedades del material resultantes estén influenciadas solo por la porosidad prevista, no por la contaminación atmosférica.

Preservación de la Integridad del Material

La Amenaza de la Oxidación

A temperaturas elevadas, las partículas metálicas son muy reactivas al oxígeno. Sin protección, se forma una capa de óxido en la superficie de las partículas.

Esta oxidación actúa como una barrera, impidiendo que el metal se fusione correctamente. Degrada las propiedades inherentes del material antes de que la pieza esté terminada.

El Papel Protector del Gas Inerte

Para actuar como contramedida, estos hornos utilizan una atmósfera controlada, a menudo compuesta de gas argón de alta pureza.

Este gas inerte desplaza el oxígeno dentro de la cámara. Crea un entorno "limpio" donde el metal puede someterse a un tratamiento térmico alto sin degradarse químicamente.

Mecanismos de Fortalecimiento

Promoción de la Formación de Cuellos de Sinterización

El objetivo final de este tratamiento térmico es la resistencia mecánica. Esto se logra a través de la formación de cuellos de sinterización.

Estos "cuellos" son puentes que se forman entre partículas metálicas individuales, fusionándolas en una estructura coherente. Se requiere una atmósfera controlada para facilitar el contacto superficial limpio necesario para que estos cuellos crezcan.

Regulación Precisa de la Temperatura

Lograr estas uniones requiere condiciones térmicas específicas adaptadas al tipo de metal.

Por ejemplo, el horno debe mantener temperaturas distintas como 650°C para el aluminio o 1150°C para el hierro. El sistema del horno regula estas temperaturas con precisión para optimizar el resultado de la sinterización para la matriz de material específica.

Garantía de una Caracterización Precisa

Aislamiento del Impacto de la Porosidad

Al analizar piezas de metal poroso, los ingenieros suelen medir la conductividad eléctrica y térmica efectiva.

Si el metal se oxida, la capa de óxido actúa como un aislante, distorsionando estas mediciones.

Eliminación de Variables

Al prevenir la oxidación, la atmósfera controlada garantiza la pureza de los datos.

Garantiza que cualquier cambio en la conductividad sea el resultado únicamente de la porosidad. Esto permite a los investigadores caracterizar con precisión cómo los espacios vacíos impactan el rendimiento del material sin interferencia de impurezas superficiales.

Comprensión de las Compensaciones

Complejidad del Equipo

Si bien un horno mufla estándar puede inducir cambios estructurales a nivel molecular, carece del sofisticado control de gas de un horno de sinterización.

El uso de un sistema de atmósfera controlada introduce una mayor complejidad en cuanto a la gestión del flujo de gas y la integridad del sellado en comparación con el tratamiento térmico al aire libre.

Requisitos Estrictos de Pureza

La efectividad del proceso depende completamente de la calidad de la atmósfera.

Si el gas argón no es de alta pureza, o si hay una fuga en el sistema, aún puede ocurrir una oxidación parcial. Esto conduce a una resistencia mecánica inconsistente y a datos de conductividad poco fiables.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la estrategia de tratamiento térmico correcta, considere las propiedades del material que intenta optimizar.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que su horno pueda alcanzar la temperatura de sinterización específica (por ejemplo, 1150°C para hierro) mientras mantiene un flujo continuo de gas inerte para promover la formación de cuellos.

- Si su enfoque principal es la Caracterización del Material: Utilice una atmósfera de argón de alta pureza para eliminar las variables de oxidación, asegurando que sus datos de conductividad reflejen solo el impacto de la porosidad del material.

El éxito en la sinterización de metales porosos depende no solo del calor, sino de la pureza absoluta del entorno en el que se aplica ese calor.

Tabla Resumen:

| Característica | Propósito en la Sinterización | Impacto en el Metal Poroso |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno utilizando argón de alta pureza | Previene la oxidación y la contaminación superficial |

| Formación de Cuellos de Sinterización | Facilita la fusión de partículas | Aumenta la resistencia mecánica y la coherencia estructural |

| Control Preciso de Temperatura | Adapta el calor a metales específicos (por ejemplo, 1150°C para hierro) | Optimiza la unión del material sin fundir |

| Pureza de la Atmósfera | Elimina las capas de óxido aislantes | Garantiza una caracterización eléctrica y térmica precisa |

Mejore la Precisión de su Sinterización con KINTEK

No permita que la oxidación comprometa la integridad de su material. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos diseñados para rigurosos requisitos de laboratorio e industriales. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades específicas de flujo de gas y pureza atmosférica.

¿Listo para optimizar el tratamiento térmico de su metal poroso? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- J. M. Montes, Fátima Ternero. Effective Electrical and Thermal Conductivities of Porous Sintered Metallic Compacts. DOI: 10.1007/s11661-025-07876-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno de atmósfera tubular? Optimice el sinterizado de su precursor de óxido

- ¿Cuál es la composición de una atmósfera endotérmica típica utilizada para el tratamiento térmico del acero? Optimice su proceso de tratamiento térmico del acero

- ¿Cómo se utilizan los hornos de retortas en entornos de laboratorio? Esenciales para procesos térmicos con atmósfera controlada

- ¿En qué se diferencia una atmósfera endotérmica de una exotérmica, y cuáles son sus aplicaciones? Descubre las diferencias clave y usos

- ¿Por qué se utiliza una atmósfera de argón? Garantice la pureza del material en procesos de alta temperatura

- ¿Cómo contribuyen los hornos de calentamiento de alta precisión y la protección con nitrógeno al HTXRD? Optimice su análisis in-situ

- ¿Cuáles son las características clave de un horno de retorta? Desbloquee un control atmosférico preciso para procesos avanzados

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto