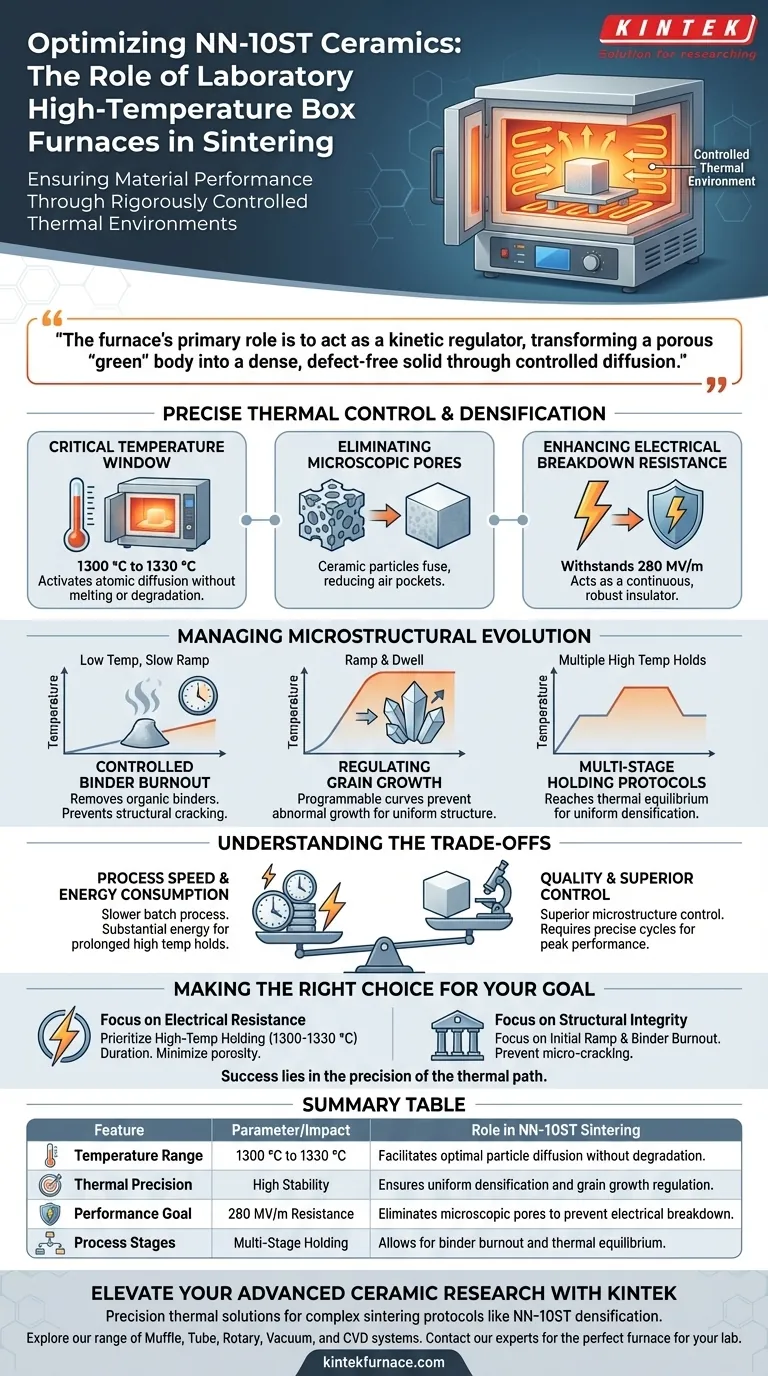

Un horno de caja de alta temperatura de laboratorio garantiza el rendimiento del material al proporcionar un entorno térmico rigurosamente controlado necesario para la densificación de las cerámicas a base de NN-10ST. Específicamente, mantiene un rango de temperatura crítico entre 1300 °C y 1330 °C para facilitar la difusión de partículas. Al ejecutar curvas de temperatura precisas que incluyen la quema del aglutinante y múltiples etapas de mantenimiento, el horno elimina los poros microscópicos para lograr la alta densidad requerida para soportar campos eléctricos ultraaltos de 280 MV/m.

El papel principal del horno es actuar como un regulador cinético, transformando un cuerpo "verde" poroso en un sólido denso y sin defectos a través de la difusión controlada. Esta gestión precisa de la energía térmica es la causa directa de la capacidad de la cerámica para resistir la ruptura eléctrica extrema.

Control Térmico Preciso y Densificación

La Ventana de Temperatura Crítica

Para las cerámicas NN-10ST, lograr un rendimiento óptimo requiere operar dentro de una estrecha ventana térmica de 1300 °C a 1330 °C.

El horno de caja mantiene esta estabilidad para garantizar que la energía térmica sea suficiente para activar la difusión atómica sin inducir fusión o degradación.

Eliminación de Poros Microscópicos

El mecanismo principal para la mejora del rendimiento es la eliminación de la porosidad a través de la densificación.

A medida que el horno aplica calor, las partículas de cerámica se fusionan, reduciendo el volumen de bolsas de aire que de otro modo actuarían como puntos débiles.

Mejora de la Resistencia a la Ruptura Eléctrica

El resultado directo de esta densificación es la capacidad del material para soportar campos eléctricos de ruptura que alcanzan los 280 MV/m.

Al eliminar los vacíos, el horno garantiza que la cerámica actúe como un aislante continuo y robusto en lugar de una estructura porosa susceptible a fallas eléctricas.

Gestión de la Evolución Microestructural

Quema Controlada del Aglutinante

Antes de que ocurra la sinterización completa, el horno ejecuta fases específicas a baja temperatura para eliminar los aglutinantes orgánicos utilizados en la conformación de la cerámica.

Estas fases evitan grietas estructurales o defectos que ocurrirían si los gases se liberaran violentamente bajo calentamiento rápido.

Regulación del Crecimiento del Grano

El horno utiliza curvas de calentamiento programables para controlar la velocidad a la que crecen los granos de cerámica.

Al gestionar esta velocidad, el equipo previene el crecimiento anormal del grano, asegurando que la microestructura final sea uniforme y mecánicamente estable.

Protocolos de Mantenimiento en Múltiples Etapas

En lugar de un simple aumento y enfriamiento, el horno emplea múltiples etapas de mantenimiento a temperaturas específicas.

Estos tiempos de permanencia distintos permiten que el material alcance el equilibrio térmico, asegurando que la densificación ocurra uniformemente en todo el cuerpo cerámico.

Comprensión de las Compensaciones

Velocidad del Proceso vs. Calidad

Si bien un horno de caja ofrece un control superior sobre la microestructura, es inherentemente un proceso más lento y por lotes en comparación con técnicas como la sinterización por microondas.

Los ciclos precisos y multietapa requeridos para las cerámicas NN-10ST pueden llevar un tiempo considerable para ejecutarse correctamente.

Consumo de Energía

Mantener altas temperaturas (más de 1300 °C) durante etapas de mantenimiento prolongadas requiere una entrada de energía sustancial.

Los operadores deben equilibrar la necesidad de una densificación perfecta con los costos operativos de los ciclos de sinterización prolongados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus cerámicas NN-10ST, alinee la programación de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la Resistencia Eléctrica Máxima: Priorice la duración de la etapa de mantenimiento a alta temperatura (1300-1330 °C) para garantizar la minimización absoluta de la porosidad.

- Si su enfoque principal es la Integridad Estructural: Concéntrese en las velocidades de rampa iniciales y las fases de quema del aglutinante para prevenir microfisuras antes de que comience la densificación.

El éxito en la sinterización de cerámicas NN-10ST no reside solo en alcanzar la temperatura objetivo, sino en la precisión del camino térmico que se toma para llegar allí.

Tabla Resumen:

| Característica | Parámetro/Impacto | Rol en la Sinterización de NN-10ST |

|---|---|---|

| Rango de Temperatura | 1300 °C a 1330 °C | Facilita la difusión óptima de partículas sin degradación. |

| Precisión Térmica | Alta Estabilidad | Asegura una densificación uniforme y la regulación del crecimiento del grano. |

| Objetivo de Rendimiento | Resistencia de 280 MV/m | Elimina poros microscópicos para prevenir la ruptura eléctrica. |

| Etapas del Proceso | Mantenimiento en Múltiples Etapas | Permite la quema del aglutinante y el equilibrio térmico. |

Eleve su Investigación de Cerámicas Avanzadas con KINTEK

La precisión es la diferencia entre el fallo del material y el logro de una resistencia eléctrica récord. KINTEK proporciona las soluciones térmicas líderes en la industria necesarias para protocolos de sinterización complejos como la densificación de NN-10ST.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite hornos de laboratorio de alta temperatura estándar o sistemas totalmente personalizables adaptados a sus curvas de sinterización únicas, KINTEK garantiza que sus materiales alcancen su máximo rendimiento.

¿Listo para lograr propiedades de materiales superiores? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Xinzhen Wang, Ian M. Reaney. Lead‐Free High Permittivity Quasi‐Linear Dielectrics for Giant Energy Storage Multilayer Ceramic Capacitors with Broad Temperature Stability. DOI: 10.1002/aenm.202400821

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de laboratorio en el tratamiento de precursores de LNMO? Garantizar la síntesis de materiales de alta pureza

- ¿Qué papel juega un horno mufla en la calcinación de catalizadores metálicos? Optimizar la Estabilidad Térmica y la Reactividad

- ¿Cómo contribuyen los hornos mufla a la producción de cerámicas técnicas? Consiga cerámicas densas y de alta pureza con precisión

- ¿Cuáles son las desventajas de un horno de mufla? Comprendiendo las compensaciones del calentamiento indirecto

- ¿Cuál es la función principal de un horno mufla durante el pretratamiento de SCBA? Dominando la carbonización del bagazo de caña de azúcar

- ¿Cuál es el principio de funcionamiento de un horno de mufla? Obtenga un calentamiento puro y controlado para su laboratorio

- ¿Cómo contribuyen los hornos mufla a la eficiencia energética? Descubra la Gestión Térmica Avanzada para Laboratorios

- ¿Cómo garantiza un horno de resistencia de caja la estabilidad de las propiedades microestructurales durante el tratamiento térmico de aceros para troqueles?