Un horno tubular de laboratorio funciona como un instrumento de precisión para la ingeniería a escala atómica, regulando la posición de los átomos de platino (Pt) a través del control riguroso de la temperatura y la atmósfera. Al crear perfiles térmicos específicos entre 300 °C y 450 °C bajo un flujo de aire o mezclas de hidrógeno/argón, el horno proporciona la energía cinética exacta requerida para impulsar la migración diferencial de los átomos de platino. Esto le permite anclar selectivamente átomos en facetas cristalinas específicas o difundirlos en la estructura de soporte, adaptando eficazmente los sitios activos del catalizador.

El horno tubular no se limita a calentar la muestra; dicta la arquitectura atómica final del catalizador. Al manipular la energía térmica y los entornos gaseosos, obliga a los átomos de platino a migrar a entornos de coordinación específicos, determinando si residen en la superficie o se integran en el volumen.

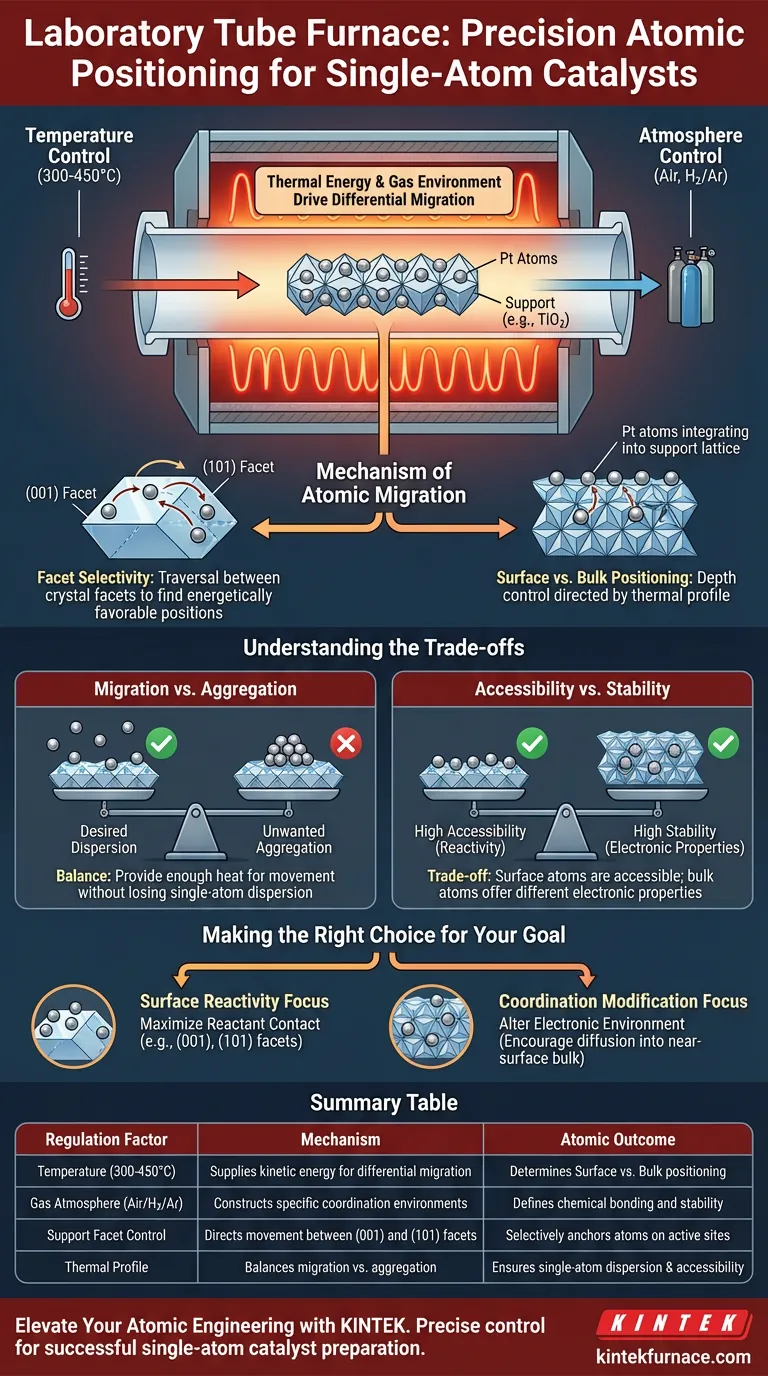

El Mecanismo de Migración Atómica

La Energía Térmica como Fuerza Impulsora

La función principal del horno tubular es suministrar energía térmica controlada, específicamente durante el proceso de calcinación.

Operando dentro de una ventana de temperatura crítica de 300 °C a 450 °C, el horno imparte suficiente energía para movilizar los átomos de platino.

Esta energía impulsa la migración diferencial, haciendo que los átomos se muevan a través del material de soporte en lugar de permanecer estáticos.

Selectividad de Facetas

El proceso de migración no es aleatorio; está influenciado por la estructura cristalina del soporte, como el dióxido de titanio.

El tratamiento térmico permite que los átomos de platino atraviesen diferentes facetas cristalinas, moviéndose específicamente entre las facetas (001) y (101).

Este movimiento permite a los átomos buscar posiciones energéticamente favorables según la temperatura aplicada.

Posicionamiento en Superficie vs. Volumen

El objetivo final de esta regulación térmica es controlar la profundidad de los átomos de platino.

Dependiendo del perfil de calentamiento específico, los átomos de platino pueden dirigirse a residir estrictamente en la superficie del soporte.

Alternativamente, el proceso puede inducir la difusión en el volumen cercano a la superficie, cambiando cómo el átomo interactúa con los reactivos.

El Papel del Control Atmosférico

Influencia del Entorno Gaseoso

La temperatura por sí sola es insuficiente; la atmósfera química dentro del tubo es igualmente crítica para el posicionamiento.

El horno regula esto manteniendo un flujo de gases específicos, como aire o mezclas de hidrógeno/argón.

Definición de Entornos de Coordinación

La combinación del flujo de gas y el calor construye entornos de coordinación distintos para el platino.

Estos entornos definen cómo el platino está químicamente unido al soporte, que es el factor fundamental en el rendimiento catalítico.

Comprendiendo las Compensaciones

Migración vs. Agregación

Si bien la energía térmica es necesaria para la migración, presenta un equilibrio delicado.

El horno debe proporcionar suficiente calor para mover los átomos a las facetas deseadas o a las ubicaciones en el volumen.

Sin embargo, se requiere un control preciso para evitar cambios no deseados en la estructura de soporte o la pérdida de la dispersión deseada de átomos individuales.

Accesibilidad vs. Estabilidad

Existe una compensación inherente al elegir dónde reside el platino.

Posicionar los átomos en la superficie generalmente maximiza su accesibilidad a los reactivos.

Por el contrario, difundir los átomos en el volumen cercano a la superficie puede ofrecer diferentes propiedades electrónicas o estabilidad, pero potencialmente a costa de la exposición superficial inmediata.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de su catalizador de átomos individuales, debe alinear la configuración de su horno con sus objetivos estructurales específicos.

- Si su enfoque principal es la reactividad superficial: Utilice perfiles térmicos que favorezcan la estabilización de los átomos de platino en las facetas cristalinas expuestas como (001) o (101) para maximizar el contacto con los reactivos.

- Si su enfoque principal es la modificación de la coordinación: Ajuste la temperatura y la atmósfera para fomentar la difusión en el volumen cercano a la superficie, alterando el entorno electrónico del platino.

Dominar la correlación entre la entrada térmica y la migración atómica le permite pasar de un simple calentamiento a un verdadero diseño estructural.

Tabla Resumen:

| Factor de Regulación | Mecanismo | Resultado Atómico |

|---|---|---|

| Temperatura (300-450 °C) | Suministra energía cinética para la migración diferencial | Determina el posicionamiento en Superficie vs. Volumen |

| Atmósfera Gaseosa (Aire/H2/Ar) | Construye entornos de coordinación específicos | Define el enlace químico y la estabilidad |

| Control de Facetas del Soporte | Dirige el movimiento entre las facetas (001) y (101) | Ancla selectivamente átomos en sitios activos |

| Perfil Térmico | Equilibra migración vs. agregación | Asegura la dispersión de átomos individuales y la accesibilidad |

Mejore su Ingeniería Atómica con KINTEK

El control preciso de los perfiles térmicos y los entornos gaseosos es innegociable para la preparación exitosa de catalizadores de átomos individuales. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que se dirija a la reactividad superficial o a la difusión en el volumen, nuestras soluciones avanzadas de calentamiento proporcionan la estabilidad y precisión requeridas para sus materiales más sensibles. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su investigación!

Guía Visual

Referencias

- Wenjie Zang, Xiaoqing Pan. Distribution of Pt single atom coordination environments on anatase TiO2 supports controls reactivity. DOI: 10.1038/s41467-024-45367-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel desempeñan los tapones tubulares y los accesorios térmicos en los hornos tubulares verticales? Mejora del control de la temperatura y la versatilidad

- ¿Cuáles son las características clave del control de temperatura en un horno de tubo de vacío? Logre un calentamiento de precisión para materiales avanzados

- ¿Cuáles son las funciones específicas de un horno tubular de alta temperatura durante el tratamiento térmico de dos etapas de aerogeles BN@PyC?

- ¿Por qué se utiliza un horno tubular para la policondensación en estado sólido? Controle maestro del peso molecular en SSP

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de N-CP? Dominando la Carbonización de Precisión

- ¿Por qué se introduce gas nitrógeno de alta pureza en un horno de tubo de vacío durante el enfriamiento? Optimice su proceso de nitruración

- ¿Qué papel juega un horno tubular en el reciclaje de condensadores de tantalio? Mejora de la recuperación de metales mediante pirólisis

- ¿Cuáles son los inconvenientes de los hornos tubulares de calentamiento por inducción? Explicación de las principales limitaciones