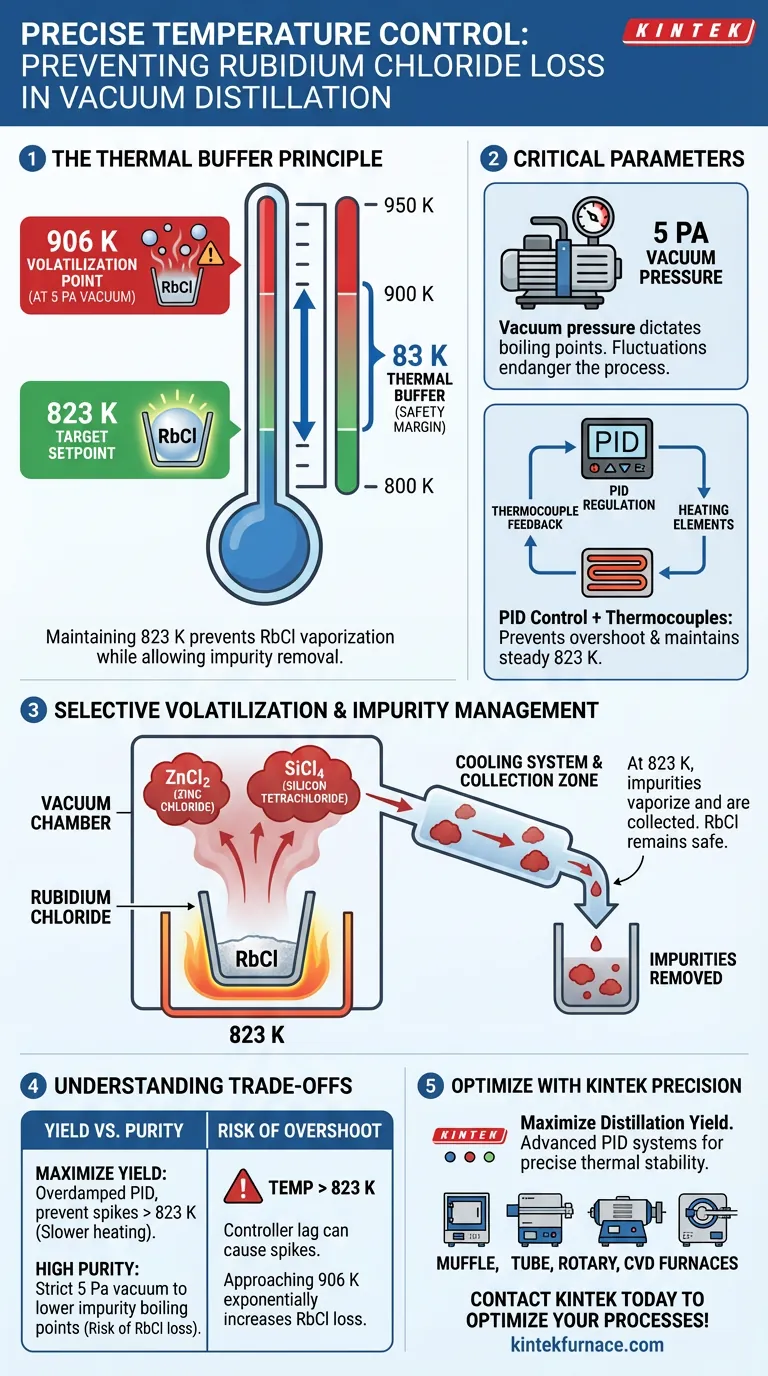

El control preciso de la temperatura evita la pérdida de material al mantener el sistema estrictamente a 823 K, creando un margen de seguridad térmica calculado por debajo del umbral de volatilidad del compuesto. A una presión de vacío de 5 Pa, el cloruro de rubidio no comienza a volatilizarse hasta aproximadamente 906 K; por lo tanto, mantener la temperatura a 823 K permite que las impurezas se eliminen sin alcanzar el estado energético requerido para que el cloruro de rubidio se vaporice y escape.

Al utilizar termopares y regulación PID para mantener una temperatura constante de 823 K, el proceso establece una zona de amortiguación de 83 K. Esto asegura que ocurra la descomposición cinética de las impurezas mientras el cloruro de rubidio permanece estable en el crisol, maximizando efectivamente la eliminación de impurezas y minimizando la pérdida de rendimiento.

La Termodinámica de la Separación

El Delta de Temperatura Crítico

El éxito de este proceso depende de una brecha de temperatura específica. Bajo un vacío de 5 Pa, el cloruro de rubidio tiene un punto de volatilización de aproximadamente 906 K.

El sistema de control apunta a un punto de ajuste de 823 K. Al adherirse estrictamente a este límite, el sistema asegura que la energía térmica sea insuficiente para vaporizar el producto principal.

El Papel de la Presión de Vacío

Es fundamental recordar que estos valores de temperatura dependen de la presión.

El punto de volatilización específico de 906 K es válido específicamente a 5 Pa. Si la presión del vacío fluctúa, los puntos de ebullición tanto del producto como de las impurezas se desplazarán, lo que podría poner en peligro el material.

Mecanismo de Control

Regulación PID

Para mantener el delicado equilibrio entre 823 K y 906 K, el sistema emplea regulación PID (Proporcional-Integral-Derivativa).

La simple calefacción de encendido/apagado causaría oscilaciones de temperatura. El control PID modula la potencia continuamente para evitar el "sobreimpulso", asegurando que la temperatura nunca alcance accidentalmente la zona de peligro de 906 K.

Retroalimentación de Termopar

La precisión requiere datos precisos en tiempo real.

Los termopares proporcionan lecturas de temperatura constantes de la zona de destilación. Este bucle de retroalimentación permite que el controlador PID realice microajustes al instante.

Gestión de Impurezas

Volatilización Selectiva

El punto de ajuste de 823 K no es arbitrario; es lo suficientemente alto como para desencadenar la descomposición cinética y la volatilización de impurezas específicas.

Contaminantes como ZnCl2 (cloruro de zinc) y SiCl4 (tetracloruro de silicio) se vaporizan a esta temperatura.

Prevención de la Recontaminación

Una vez que las impurezas se vaporizan, deben eliminarse permanentemente.

Un sistema de agua de enfriamiento circulante crea un fuerte gradiente de temperatura. Esto condensa rápidamente los gases de impurezas vaporizadas de nuevo en sólidos o líquidos en una zona de recolección separada, evitando el reflujo de vapor que podría recontaminar el cloruro de rubidio.

Comprender los Compromisos

El Riesgo de Sobredosis Térmica

El principal riesgo en este proceso es el retraso o fallo del controlador.

Si el bucle PID está mal ajustado, la temperatura podría desviarse momentáneamente por encima de 823 K. A medida que se acerca a 906 K, la tasa de pérdida de cloruro de rubidio aumenta exponencialmente, incluso si la temperatura promedio se mantiene más baja.

Rendimiento vs. Pureza

Existe una tensión inherente entre el ahorro de material y la eliminación de impurezas.

Operar demasiado por debajo de 823 K asegura cero pérdida de cloruro de rubidio, pero puede no lograr volatilizar completamente las impurezas rebeldes. Operar demasiado cerca de 906 K maximiza la pureza pero aumenta drásticamente el riesgo de perder materia prima valiosa.

Optimización de su Estrategia de Destilación

Para lograr los mejores resultados, debe alinear su estrategia de control con sus métricas de producción específicas.

- Si su enfoque principal es el Rendimiento Máximo: Asegúrese de que su controlador PID esté sobreamortiguado para evitar cualquier pico de temperatura por encima de 823 K, incluso si eso significa una rampa de calentamiento ligeramente más lenta.

- Si su enfoque principal es la Alta Pureza: Verifique que su sistema de vacío mantenga estrictamente 5 Pa o menos, ya que una pérdida de vacío elevará los puntos de volatilización y hará que el punto de ajuste de 823 K sea menos efectivo para eliminar impurezas.

En última instancia, la eficiencia del proceso depende de la estabilidad del búfer térmico de 83 K entre el punto de ajuste de purificación y el umbral de volatilización.

Tabla Resumen:

| Parámetro | Valor/Configuración | Significado |

|---|---|---|

| Punto de Ajuste Objetivo | 823 K | Temperatura óptima para la eliminación de impurezas sin pérdida de RbCl |

| Punto de Volatilización | ~906 K (a 5 Pa) | El umbral donde el cloruro de rubidio comienza a vaporizarse |

| Búfer Térmico | 83 K | Margen de seguridad para prevenir la vaporización accidental del producto |

| Presión de Vacío | 5 Pa | Entorno crítico para reducir los puntos de ebullición de las impurezas |

| Método de Control | Regulación PID | Previene el sobreimpulso y la oscilación de la temperatura |

| Objetivos de Impurezas | ZnCl2, SiCl4 | Contaminantes vaporizados y eliminados a 823 K |

Maximice su Rendimiento de Destilación con la Precisión KINTEK

No permita que el sobreimpulso térmico comprometa sus materiales de alta pureza. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío de alto rendimiento, incluyendo hornos Muffle, de Tubo, Rotatorios y CVD, todos personalizables para sus necesidades únicas de destilación.

Nuestros avanzados sistemas de regulación PID proporcionan la estabilidad de temperatura precisa requerida para mantener búferes térmicos críticos para el cloruro de rubidio y otros compuestos sensibles. ¡Contáctenos hoy mismo para optimizar los procesos de alta temperatura de su laboratorio!

Guía Visual

Referencias

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios del sinterizado al vacío? Lograr propiedades y pureza de material superiores

- ¿Dentro de qué rango de temperaturas pueden operar la mayoría de los sistemas de hornos de vacío? Descubra las capacidades para su proceso

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío para secar Mg2Al LDH? Preservar la integridad estructural y la pureza

- ¿Por qué es necesario un horno de vacío en el flujo de proceso para la producción de nan Esferas de carbono? Asegure alta pureza y dispersión

- ¿Qué es el recocido al vacío? Logre una pureza y un rendimiento de material superiores

- ¿Qué condiciones físicas proporcionan los sistemas de ciclado térmico de laboratorio para la reorientación de hidruros en aleaciones de zirconio?

- ¿Cuáles son las especificaciones clave de los hornos de carburación al vacío? Optimice su proceso de tratamiento térmico

- ¿Cuál es el propósito de utilizar un sistema de alto vacío y sellado al vacío? Asegurar la pureza en la síntesis de aleaciones