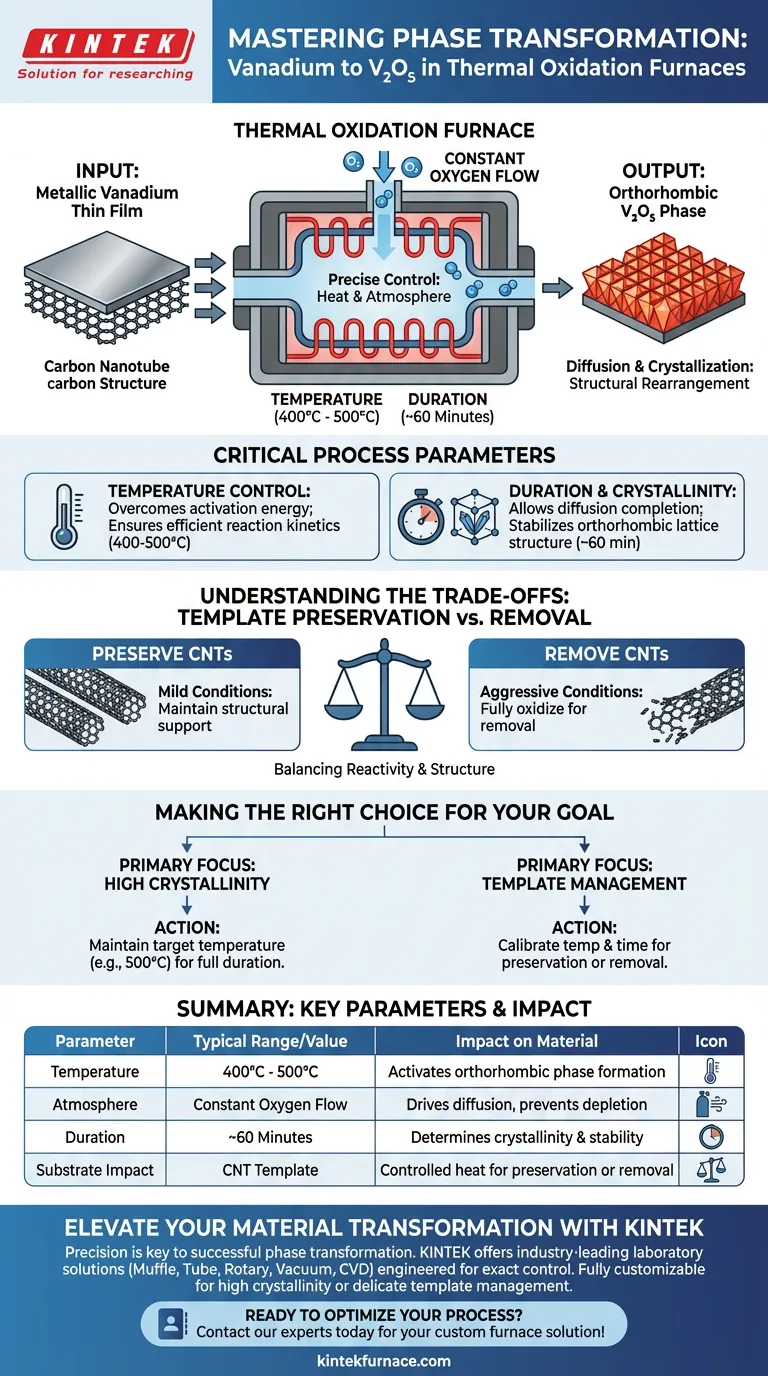

Un horno de oxidación térmica facilita la transformación de fase del vanadio metálico en pentóxido de vanadio (V2O5) al someter el material a un flujo constante de oxígeno a temperaturas que generalmente oscilan entre 400 °C y 500 °C. A través de esta exposición a altas temperaturas, la película delgada de vanadio metálico sufre difusión y cristalización para reorganizarse estructuralmente en la fase ortorrómbica del V2O5.

El horno actúa como un entorno de control crítico que rige no solo la oxidación química, sino también la integridad estructural del material final. Al regular con precisión el calor y la exposición al oxígeno, el proceso dicta la cristalinidad del V2O5 y la supervivencia de las plantillas subyacentes de nanotubos de carbono.

El Mecanismo de Transformación

Establecimiento de la Atmósfera de Oxígeno

El requisito fundamental para esta transformación es un flujo constante de oxígeno. El horno asegura que el vanadio esté continuamente expuesto a gas reactivo fresco.

Esto evita el agotamiento de oxígeno en la superficie del metal. Impulsa la reacción de manera efectiva.

Difusión y Cristalización

La transformación no es meramente una reacción superficial; implica difusión. Los átomos de oxígeno penetran en la estructura del vanadio metálico mientras que los átomos de vanadio migran para formar nuevos enlaces.

Simultáneamente, el material sufre cristalización. Esto reorganiza la estructura atómica interna del vanadio metálico a la red cristalina ortorrómbica específica del pentóxido de vanadio.

Parámetros Críticos del Proceso

Control de Temperatura

El horno opera típicamente en puntos de ajuste precisos, como 400 °C o 500 °C. Estos niveles específicos de energía térmica son necesarios para superar las barreras de energía de activación para la transformación de fase.

A estas temperaturas, la cinética de reacción es lo suficientemente rápida como para ocurrir de manera eficiente. Sin embargo, están lo suficientemente controladas como para evitar la degradación no deseada.

Duración y Cristalinidad

El tiempo que el material pasa en el horno (por ejemplo, 60 minutos) es una variable clave. Esta duración permite que el proceso de difusión se complete y que la estructura cristalina se estabilice.

La duración de la exposición influye directamente en la cristalinidad del producto final. Una transformación completa requiere tiempo suficiente para que la red se organice en la fase ortorrómbica.

Comprender las Compensaciones

Preservación vs. Eliminación de la Plantilla

Una consideración crítica al usar un horno de oxidación térmica es el destino del sustrato. En este contexto, el vanadio se carga en nanotubos de carbono (CNT).

Las condiciones del horno crean una compensación con respecto a estas plantillas. La combinación específica de temperatura y duración determina si los CNT se preservan como soporte estructural o se eliminan durante el proceso.

Equilibrio entre Reactividad y Estructura

Si el entorno de oxidación es demasiado agresivo, corre el riesgo de destruir la plantilla de CNT cuando se desea la preservación. Por el contrario, si las condiciones son demasiado suaves, el vanadio puede no cristalizar completamente en la fase V2O5 deseada.

Tomar la Decisión Correcta para su Objetivo

Para lograr las propiedades de material deseadas, debe ajustar los parámetros del horno en función de sus objetivos específicos.

- Si su enfoque principal es la Alta Cristalinidad: Asegúrese de que el horno mantenga la temperatura objetivo (por ejemplo, 500 °C) durante toda la duración para maximizar la formación de la fase ortorrómbica.

- Si su enfoque principal es la Gestión de Plantillas: Calibre cuidadosamente la temperatura y el tiempo para oxidar completamente los nanotubos de carbono para su eliminación o para mantener un umbral más bajo para preservar la estructura del nanotubo.

Al dominar las variables de calor y flujo de oxígeno, convierte la película metálica en bruto en un óxido funcional altamente estructurado.

Tabla Resumen:

| Parámetro | Rango/Valor Típico | Impacto en el Material |

|---|---|---|

| Temperatura | 400 °C - 500 °C | Supera la energía de activación para la formación de la fase ortorrómbica. |

| Atmósfera | Flujo Constante de Oxígeno | Impulsa la difusión y previene el agotamiento de oxígeno en la superficie. |

| Duración | ~60 Minutos | Determina el grado de cristalinidad y estabilidad estructural. |

| Impacto del Sustrato | Plantilla de CNT | El calor controlado permite la preservación o eliminación de los CNT. |

Mejore su Transformación de Materiales con KINTEK

La precisión es la diferencia entre una transformación de fase exitosa y la degradación del material. KINTEK ofrece soluciones de laboratorio líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados específicamente para proporcionar el control exacto de temperatura y la regulación de atmósfera requeridos para procesos complejos como la oxidación del vanadio.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Ya sea que su objetivo sea V2O5 de alta cristalinidad o una delicada gestión de plantillas, KINTEK tiene la experiencia para respaldar sus objetivos.

¿Listo para optimizar sus procesos térmicos?

¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Matías Picuntureo, Samuel A. Hevia. The Synthesis of Sponge-like V2O5/CNT Hybrid Nanostructures Using Vertically Aligned CNTs as Templates. DOI: 10.3390/nano14020211

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos roles principales de la atmósfera del horno en los procesos de tratamiento térmico? Domine el control preciso para obtener resultados superiores

- ¿Cuáles son las principales aplicaciones industriales de los hornos de atmósfera controlada? Esencial para el procesamiento de materiales a alta temperatura

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en el tratamiento de polvos de catalizador? | Guía Experta

- ¿Cómo contribuye un horno de recocido rápido reactivo a la cristalización de fosfosulfuros? Perspectivas de expertos

- ¿Cómo influye un horno de recocido de laboratorio en la calidad del vidrio? Domine la liberación de tensiones y la precisión

- ¿Por qué se requiere un horno de atmósfera tubular para el carbono duro dopado con azufre? Master Precision Carbon Synthesis

- ¿Cuál es la función principal de la atmósfera de vacío en el sinterizado de herramientas de diamante? Prevenir la oxidación y mejorar la unión

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material