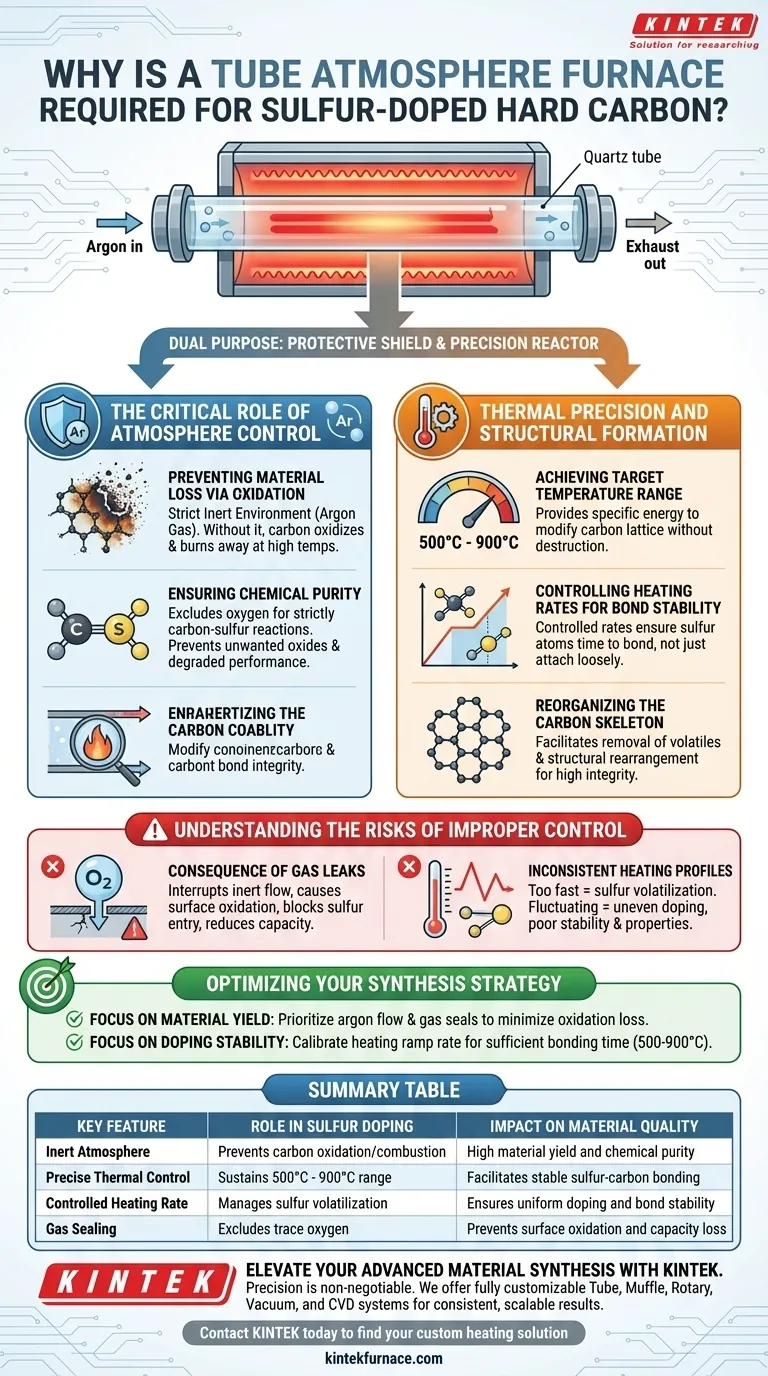

Se requiere estrictamente un horno de atmósfera tubular para crear un entorno controlado y libre de oxígeno durante el proceso de síntesis. Sin este equipo especializado, las altas temperaturas necesarias para la síntesis harían que el carbono duro se oxidara y desintegrara en lugar de integrar el azufre. Además, el horno proporciona la regulación térmica precisa necesaria para forzar los átomos de azufre en el marco de carbono y formar enlaces químicos estables.

El horno cumple una doble función: actúa como un escudo protector contra la oxidación utilizando gas inerte y como un reactor de precisión que permite las condiciones térmicas específicas necesarias para un dopaje de azufre estable.

El papel fundamental del control de la atmósfera

Prevención de la pérdida de material por oxidación

La función principal del horno de atmósfera tubular es mantener un estricto ambiente inerte, típicamente utilizando gas argón.

A altas temperaturas de procesamiento, el carbono es muy reactivo con el oxígeno. Sin la atmósfera protectora de argón proporcionada por el horno, los materiales de carbono duro se oxidarían y esencialmente se quemarían, lo que provocaría una pérdida significativa de material.

Garantía de pureza química

Al excluir el oxígeno, el horno garantiza que las reacciones químicas que ocurren en el interior sean estrictamente entre el carbono y el azufre.

Este aislamiento es vital para prevenir la formación de óxidos no deseados o subproductos de combustión que degradarían el rendimiento electroquímico del material.

Precisión térmica y formación estructural

Alcanzar el rango de temperatura objetivo

El dopaje con azufre requiere una ventana de alta temperatura específica para ser efectivo.

El horno tubular está diseñado para mantener temperaturas entre 500 °C y 900 °C. Este rango específico proporciona la energía necesaria para modificar la red de carbono sin destruirla.

Control de las velocidades de calentamiento para la estabilidad de los enlaces

Simplemente alcanzar una alta temperatura no es suficiente; la velocidad a la que se calienta el material es igualmente crítica.

El horno permite velocidades de calentamiento específicas y controladas. Este control garantiza que los átomos de azufre tengan el tiempo y la energía necesarios para doparse con éxito en el marco de carbono y formar enlaces químicos estables, en lugar de adherirse débilmente a la superficie.

Reorganización del esqueleto de carbono

Más allá del dopaje, el proceso térmico facilita la reorganización de la propia estructura del carbono.

Como se señaló en procesos de síntesis similares, el tratamiento térmico preciso elimina los componentes volátiles y reorganiza el esqueleto de carbono. Esto da como resultado un material con la integridad estructural requerida para aplicaciones de baterías de alto rendimiento.

Comprensión de los riesgos del control inadecuado

La consecuencia de las fugas de gas

Incluso con el horno adecuado, no mantener un sellado perfecto puede hacer que el proceso sea inútil.

Si el flujo de gas inerte se interrumpe o el tubo no está sellado correctamente, entrarán cantidades traza de oxígeno. Esto provoca oxidación superficial, que impide que el azufre entre en la red de carbono y reduce la capacidad final del material.

Perfiles de calentamiento inconsistentes

Si la velocidad de calentamiento es demasiado rápida, el azufre puede volatilizarse antes de que pueda unirse al carbono.

Por el contrario, si la temperatura fluctúa o no se mantiene estable en el rango objetivo, el dopaje será desigual. Esto da como resultado un material con poca estabilidad y propiedades electroquímicas inconsistentes.

Optimización de su estrategia de síntesis

Para garantizar un carbono duro dopado con azufre de alta calidad, alinee la configuración de su equipo con sus objetivos experimentales específicos:

- Si su principal objetivo es el rendimiento del material: Priorice la integridad del flujo de argón y los sellos de gas para minimizar absolutamente la pérdida de material por oxidación.

- Si su principal objetivo es la estabilidad del dopaje: Concéntrese en calibrar la rampa de calentamiento para garantizar que los átomos de azufre tengan tiempo suficiente para unirse químicamente dentro de la ventana de 500-900 °C.

El éxito en este proceso no depende solo de alcanzar altas temperaturas, sino de la precisa orquestación de la atmósfera y el calor que solo un horno tubular puede proporcionar.

Tabla resumen:

| Característica clave | Función en el dopaje con azufre | Impacto en la calidad del material |

|---|---|---|

| Atmósfera inerte | Previene la oxidación/combustión del carbono | Alto rendimiento del material y pureza química |

| Control térmico preciso | Mantiene el rango de 500 °C - 900 °C | Facilita la unión estable de azufre-carbono |

| Velocidad de calentamiento controlada | Gestiona la volatilización del azufre | Asegura un dopaje uniforme y la estabilidad de los enlaces |

| Sellado de gas | Excluye el oxígeno traza | Previene la oxidación superficial y la pérdida de capacidad |

Mejore su síntesis de materiales avanzados con KINTEK

La precisión es innegociable al preparar carbonos duros dopados con azufre de alto rendimiento. En KINTEK, entendemos el equilibrio crítico del control de la atmósfera y la estabilidad térmica. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de tubos, muflas, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que se centre en aplicaciones de baterías o en la investigación de carbono estructural, nuestros hornos de alta temperatura le brindan la confiabilidad que necesita para obtener resultados consistentes y escalables.

Póngase en contacto con KINTEK hoy mismo para encontrar su solución de calentamiento personalizada

Guía Visual

Referencias

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué condiciones físicas debe proporcionar un horno de reducción a alta temperatura para la exsolución de Ni? Domina la síntesis de tus materiales

- ¿Cuáles son las ventajas de usar un horno de retorta? Logre un control de proceso superior y pureza del producto

- ¿Qué papel juegan los hornos de atmósfera en el procesamiento de metales? Prevenir la oxidación y mejorar las propiedades superficiales

- ¿Cómo mitigan los sistemas de control de vacío y atmósfera los errores experimentales? Garantizar la precisión a altas temperaturas

- ¿Qué es un horno de retorta? La herramienta definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las posibles orientaciones de un horno de retorta y sus usos típicos? Elija la configuración correcta para su proceso

- ¿Cómo se controla la atmósfera en un horno de mufla con protección de atmósfera? Domine el control preciso de gases para obtener resultados superiores

- ¿Qué hace el nitrógeno en un horno? Cree una atmósfera inerte y libre de oxígeno para obtener resultados superiores