En esencia, un horno de recocido al vacío es una cámara de tratamiento térmico especializada que primero elimina casi todo el aire y otros gases antes de calentar un material. Este proceso no se trata del tratamiento térmico en sí, sino de crear un entorno prístino y químicamente no reactivo. Al controlar con precisión la temperatura y la atmósfera, el horno modifica la microestructura interna de un material para hacerlo más blando y dúctil, todo ello sin dañar ni contaminar su superficie.

El principio esencial de un horno de vacío no es el calentamiento, sino el vacío. Al crear un entorno inerte libre de oxígeno y otros gases reactivos, evita la oxidación superficial y la decarburación, asegurando que las propiedades del material se modifiquen exactamente según lo previsto mientras se mantiene un acabado brillante y limpio.

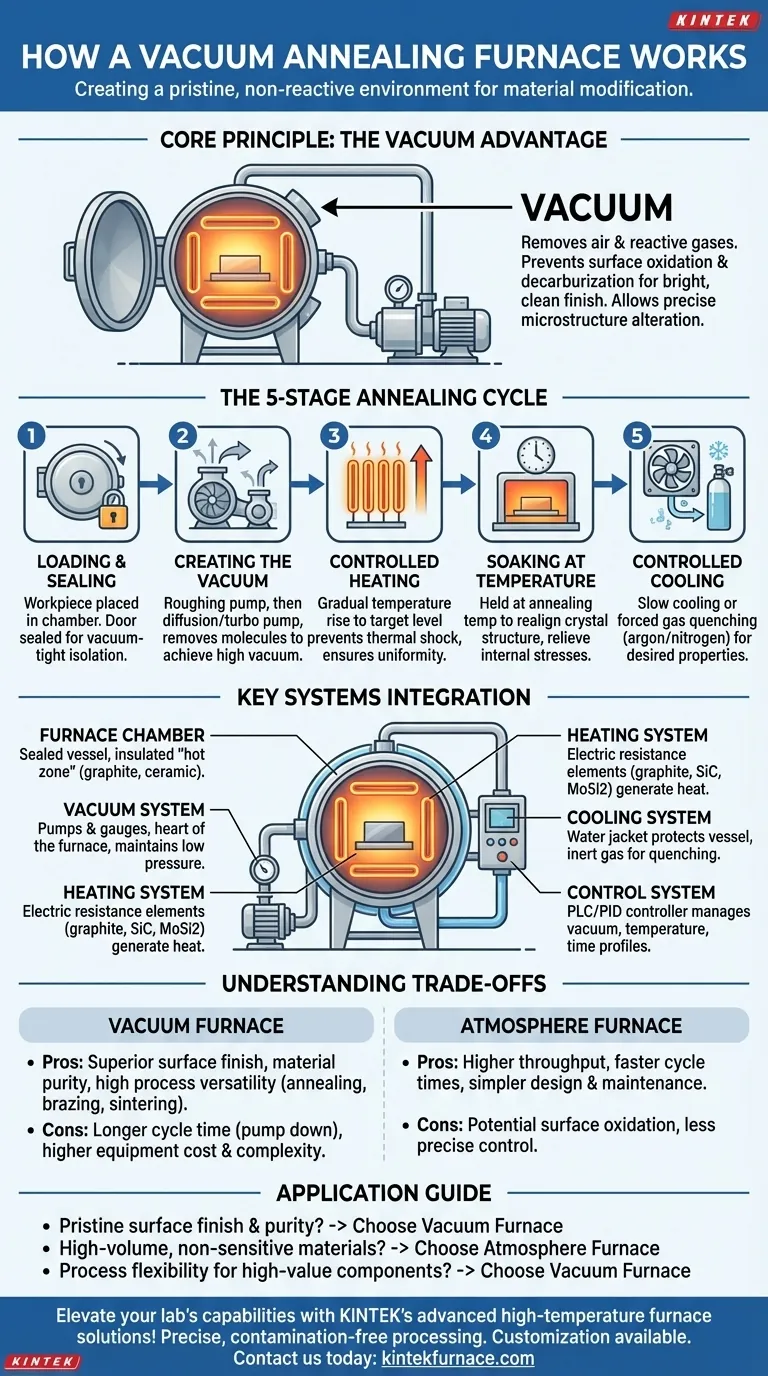

Las Cinco Etapas del Ciclo de Recocido al Vacío

El funcionamiento de un horno de recocido al vacío es un proceso secuencial y controlado con precisión. Cada etapa cumple una función crítica para lograr las propiedades deseadas del material final.

Etapa 1: Carga y Sellado

El proceso comienza colocando la pieza de trabajo o el material dentro de la cámara del horno. Luego, la puerta de la cámara se sella para crear un recinto hermético al vacío, aislando el ambiente interno de la atmósfera exterior.

Etapa 2: Creación del Vacío

El sistema de vacío se activa. Este es a menudo un proceso de varios pasos donde una bomba mecánica de "pre-bombeo" (roughing)** elimina la mayor parte del aire. Luego, una bomba de difusión o turbomolecular se encarga de lograr un vacío de alto nivel, eliminando la gran mayoría de las moléculas restantes.

Etapa 3: Calentamiento Controlado

Una vez alcanzado el nivel de vacío objetivo, el sistema de calentamiento se activa. Los elementos calefactores aumentan gradualmente la temperatura de la cámara a una tasa controlada. Este calentamiento lento y uniforme evita el choque térmico y asegura que toda la pieza alcance la temperatura objetivo de manera uniforme.

Etapa 4: Mantenimiento a la Temperatura (Soaking)

El horno mantiene el material a la temperatura de recocido especificada durante una duración predeterminada. Este período de "remojo" (soaking) permite que la estructura cristalina interna del material se realinee, aliviando las tensiones internas y aumentando su ductilidad.

Etapa 5: Enfriamiento Controlado

Una vez finalizada la etapa de remojo, se apagan los elementos calefactores. El material se enfría de manera controlada, ya sea por radiación natural dentro del vacío, o más comúnmente, introduciendo un gas inerte de alta pureza como argón o nitrógeno para acelerar la velocidad de enfriamiento en un proceso llamado temple con gas forzado (forced gas quenching).

Los Sistemas Clave que lo Hacen Funcionar

Un horno de recocido al vacío es un sistema integrado donde varios componentes clave trabajan al unísono para gestionar el ambiente y el ciclo térmico.

La Cámara del Horno

Este es el recipiente sellado que contiene la pieza de trabajo. A menudo se construye con una "zona caliente" hecha de materiales como grafito, molibdeno o fibra cerámica que pueden soportar temperaturas extremas mientras permanecen químicamente estables.

El Sistema de Vacío

Este es el corazón del horno. Consiste en una serie de bombas (mecánicas, de difusión, moleculares) y medidores que trabajan juntos para evacuar la cámara y mantener el entorno de baja presión requerido durante todo el ciclo.

El Sistema de Calentamiento

Típicamente se utilizan elementos de resistencia eléctrica para generar calor. Estos pueden estar hechos de grafito, carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2), elegidos en función de la temperatura de funcionamiento requerida y la compatibilidad química.

El Sistema de Enfriamiento

Este sistema gestiona la disipación del calor. Una camisa de enfriamiento por agua en el exterior de la cámara del horno protege el recipiente del sobrecalentamiento. Para un enfriamiento rápido de la pieza de trabajo, un sistema de enfriamiento por gas interno hace circular gas inerte sobre el material.

El Sistema de Control

Los hornos modernos están automatizados mediante un Controlador Lógico Programable (PLC) o un controlador PID. Este sistema es el cerebro de la operación, gestionando con precisión los niveles de vacío, las tasas de calentamiento, los tiempos de remojo y los perfiles de enfriamiento para garantizar resultados repetibles y precisos.

Comprender las Compensaciones

Si bien los hornos de vacío ofrecen resultados superiores, es importante comprender sus compensaciones operativas y económicas en comparación con los hornos de atmósfera convencionales.

Tiempo de Ciclo frente a Pureza del Proceso

El tiempo necesario para evacuar la cámara a un vacío profundo se suma al tiempo total del ciclo. Para aplicaciones donde la oxidación superficial no es una preocupación, un horno de atmósfera tradicional ofrece un mayor rendimiento.

Costo y Complejidad del Equipo

Los hornos de vacío son más complejos y costosos de comprar y mantener. Las bombas de vacío de alto rendimiento, los sellos y los sistemas de control avanzados representan una inversión significativa en comparación con los diseños de hornos más simples.

Versatilidad del Proceso como Beneficio

El entorno altamente controlado de un horno de vacío lo hace extremadamente versátil. La misma pieza de equipo a menudo se puede utilizar para otros procesos térmicos como el soldado fuerte al vacío (vacuum brazing), la sinterización y el endurecimiento por envejecimiento (age hardening), lo que proporciona más utilidad a partir de una sola inversión de capital.

Cómo Aplicar Esto a Su Objetivo

Su elección de tecnología de horno depende enteramente de sus requisitos de material y objetivos de producción.

- Si su enfoque principal es un acabado superficial prístino y la pureza del material: Un horno de vacío es la opción superior, ya que es la única forma de eliminar por completo la oxidación y la contaminación superficial.

- Si su enfoque principal es el procesamiento de alto volumen de materiales no sensibles: Un horno de atmósfera convencional puede ser más económico debido a su diseño más simple y tiempos de ciclo más rápidos.

- Si su enfoque principal es la flexibilidad del proceso para componentes de alto valor: La capacidad de un horno de vacío para realizar múltiples procesos limpios como recocido, soldadura fuerte y sinterización en una sola unidad ofrece un valor significativo.

En última instancia, un horno de recocido al vacío proporciona un control incomparable tanto sobre la estructura interna del material como sobre su superficie externa.

Tabla Resumen:

| Etapa | Descripción |

|---|---|

| Carga y Sellado | Colocar la pieza de trabajo en la cámara y sellarla para un aislamiento hermético al vacío. |

| Creación del Vacío | Usar bombas para eliminar el aire, logrando altos niveles de vacío. |

| Calentamiento Controlado | Calentar gradualmente para prevenir el choque térmico y asegurar la uniformidad. |

| Mantenimiento a la Temperatura | Mantener a la temperatura de recocido para realinear la microestructura y aliviar la tensión. |

| Enfriamiento Controlado | Enfriar por radiación o temple con gas forzado para obtener las propiedades deseadas. |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios un procesamiento preciso y libre de contaminación. Nuestra línea de productos—que incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—se mejora con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones adaptadas pueden optimizar su recocido de materiales y otros procesos térmicos para obtener resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento