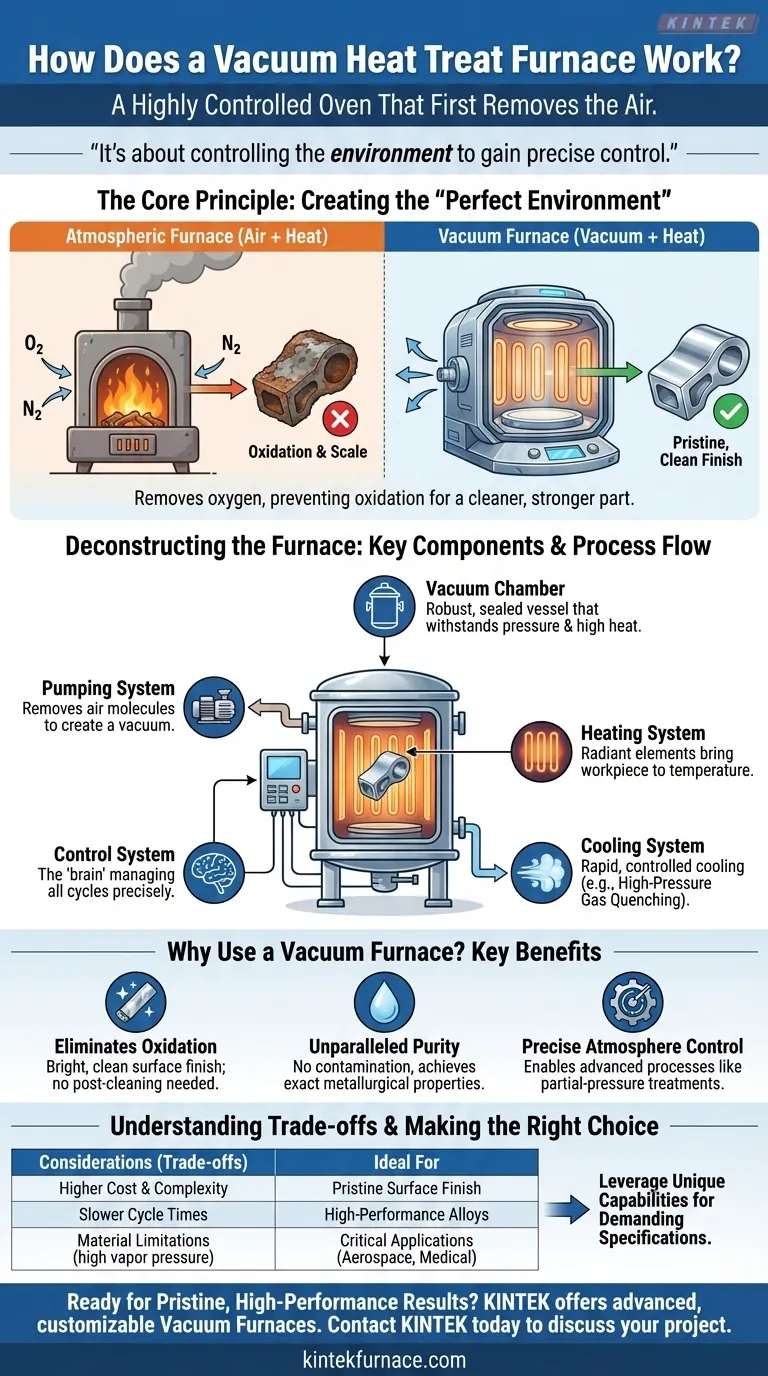

En esencia, un horno de tratamiento térmico al vacío es un horno altamente controlado que primero elimina el aire. Funciona creando un vacío dentro de una cámara sellada antes de calentar el material. Esta eliminación de oxígeno y otros gases atmosféricos previene la oxidación y otras reacciones químicas no deseadas, lo que resulta en una pieza más limpia, más fuerte y tratada con mayor precisión.

La conclusión crucial es que el tratamiento térmico al vacío no se trata solo de aplicar calor; se trata de controlar el entorno. Al eliminar la atmósfera, se obtiene un control preciso sobre las propiedades finales del material, logrando resultados que son imposibles en un horno estándar.

El propósito del vacío: Crear un entorno perfecto

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control absoluto. El vacío en sí mismo no es el tratamiento; es el facilitador de un entorno de tratamiento perfecto.

Eliminación de la oxidación y la contaminación

Cuando los metales se calientan en presencia de aire, el oxígeno provoca una reacción química, formando una capa de óxido o "cascarilla" en la superficie. Un horno de vacío elimina prácticamente todo el oxígeno, nitrógeno y vapor de agua, previniendo completamente la oxidación.

Esto da como resultado un acabado superficial brillante y limpio directamente del horno, a menudo eliminando la necesidad de limpieza, rectificado o mecanizado posteriores.

Lograr una pureza inigualable

Más allá del simple oxígeno, el vacío elimina otros contaminantes potenciales. Esto asegura que la química del material permanezca pura y que el proceso de tratamiento térmico solo produzca los cambios metalúrgicos deseados sin introducir impurezas no deseadas.

Permitir un control atmosférico preciso

En algunos procesos avanzados, después de lograr el vacío inicial, se introduce intencionalmente un gas puro específico como argón o nitrógeno de nuevo en la cámara a una presión controlada. Esto se conoce como proceso de presión parcial.

Esta técnica proporciona a los operadores un control aún más fino sobre el proceso, por ejemplo, utilizando nitrógeno para aplicaciones específicas de endurecimiento superficial en acero.

Deconstruyendo el horno: Componentes clave y sus funciones

Un horno de vacío es un sistema de componentes integrados que trabajan juntos para gestionar el entorno y el ciclo térmico.

La cámara de vacío

Este es el recipiente de acero sellado y robusto que contiene la pieza de trabajo. Está diseñado para soportar tanto la presión atmosférica externa extrema cuando está al vacío como las altas temperaturas internas.

El sistema de bombeo

Este es el corazón de la creación del vacío. Típicamente consta de una serie de bombas, como una bomba mecánica de "pre-bombeo" y una bomba de "difusión" o "turbomolecular", que trabajan por etapas para eliminar las moléculas de aire de la cámara.

El sistema de calentamiento

Los elementos calefactores, a menudo hechos de grafito o metales refractarios, se encuentran dentro de la cámara. Generan calor radiante para elevar la pieza de trabajo a la temperatura requerida, que puede superar los 2,000 °F (1,093 °C). El sistema de control gestiona con precisión la energía suministrada a estos elementos.

El sistema de control

Este es el cerebro de la operación. Un sofisticado sistema de control informático monitorea y regula el nivel de vacío, las tasas de rampa de temperatura, los tiempos de mantenimiento y los ciclos de enfriamiento de acuerdo con una receta preprogramada para el material específico que se está tratando.

El sistema de enfriamiento y temple

Después del calentamiento, el material debe enfriarse a una velocidad específica para fijar las propiedades deseadas. Los hornos de vacío logran esto mediante métodos como el temple con gas a alta presión (HPGQ), donde se lanza un gas inerte como argón o nitrógeno a la cámara. Algunos hornos también están equipados para realizar temple en aceite o agua.

Comprender las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución universal. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

Los hornos de vacío son significativamente más complejos y costosos de comprar, operar y mantener que sus contrapartes atmosféricas. Las bombas de vacío, los sellos y los sistemas de control requieren conocimientos y mantenimiento especializados.

Tiempos de ciclo más lentos

El proceso de evacuar la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Para piezas de alto volumen y bajo margen donde el tiempo de ciclo es crítico, esto puede ser un inconveniente importante.

Limitaciones del material

Ciertos materiales no son adecuados para el procesamiento al vacío. Los materiales con altas presiones de vapor (como zinc, plomo o cadmio) pueden "desgasificar" durante el ciclo de calentamiento, lo que significa que se convierten en vapor que contamina el horno y la pieza de trabajo.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico adecuado depende completamente de los requisitos de su material y los objetivos del proyecto.

- Si su enfoque principal es un acabado superficial prístino y la prevención de la oxidación: El tratamiento al vacío es la opción superior, especialmente para piezas que no se pueden limpiar fácilmente después del procesamiento.

- Si su enfoque principal es lograr propiedades metalúrgicas de alto rendimiento: El control ambiental preciso de un horno de vacío es esencial para aleaciones avanzadas utilizadas en aplicaciones aeroespaciales, médicas y de herramientas de alto rendimiento.

- Si su enfoque principal es el procesamiento a granel rentable de aceros simples: Un horno atmosférico tradicional puede ser más adecuado, siempre que se acepte o se pueda eliminar una pequeña cantidad de cascarilla superficial.

Al comprender cómo funciona un horno de vacío, puede aprovechar sus capacidades únicas para lograr especificaciones de material exigentes con una precisión inigualable.

Tabla de resumen:

| Componente clave | Función principal |

|---|---|

| Cámara de vacío | Recipiente sellado que soporta presión y altas temperaturas. |

| Sistema de bombeo | Elimina las moléculas de aire para crear un entorno de vacío. |

| Sistema de calentamiento | Los elementos calefactores radiantes llevan la pieza de trabajo a temperaturas precisas. |

| Sistema de control | El 'cerebro' que gestiona el vacío, la temperatura y los ciclos de enfriamiento. |

| Sistema de enfriamiento | Enfría el material a una velocidad controlada (p. ej., Temple con gas a alta presión). |

| Ventaja clave | Resultado |

| Elimina la oxidación | Acabado superficial brillante y limpio; no se necesita limpieza posterior al tratamiento. |

| Control atmosférico preciso | Logra propiedades metalúrgicas exactas para aleaciones avanzadas. |

¿Listo para lograr resultados prístinos y de alto rendimiento con un horno de vacío?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra experiencia en hornos de alta temperatura, incluida nuestra gama de Hornos de Vacío y Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que trabaje en el sector aeroespacial, médico o de herramientas, nuestro equipo puede ayudarle a seleccionar o personalizar el horno perfecto para su aplicación. Contacte con KINTEL hoy mismo para analizar su proyecto y descubrir la diferencia que puede marcar la ingeniería de precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior