Un horno de tubo vertical garantiza una reducción de hidrógeno efectiva al crear una zona isotérmica estable y a alta temperatura. Mediante el uso de controladores de temperatura de precisión y medidores de flujo de gas, el sistema mantiene una atmósfera constante de mezclas de hidrógeno y argón. Esta configuración obliga al gas reductor a hacer contacto completo con las muestras de relaves suspendidas en la zona caliente, lo que permite la conversión precisa de óxidos de hierro en hierro metálico y fosfuros de hierro.

La eficacia central de este aparato radica en su capacidad para sincronizar un campo térmico constante con un flujo de gas regulado, asegurando una reducción uniforme y evitando la contaminación externa.

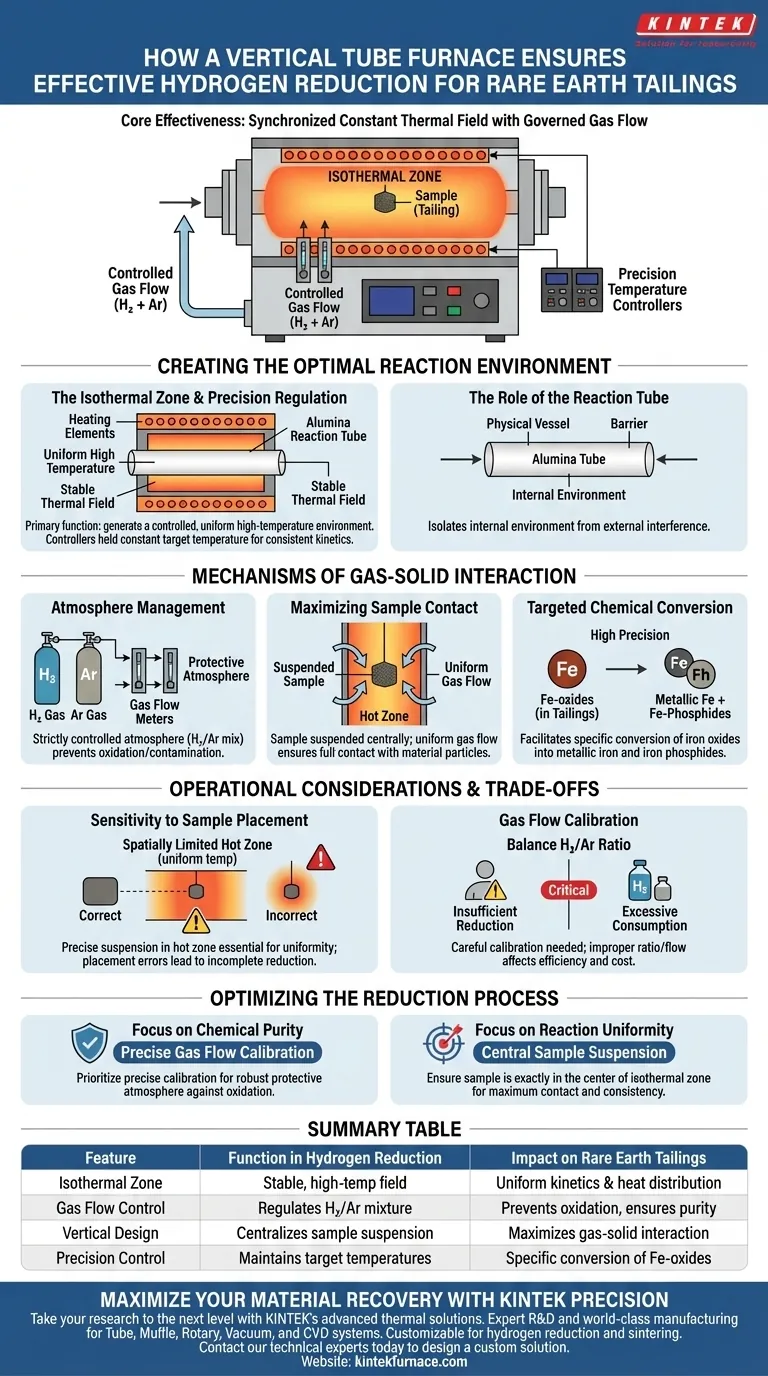

Creación del Entorno de Reacción Óptimo

La Zona Isotérmica

La función principal del horno de tubo vertical es generar un entorno controlado de alta temperatura conocido como zona isotérmica.

Esta zona sirve como el escenario principal para la reducción química, asegurando que la temperatura permanezca uniforme en toda la muestra.

Regulación Precisa de la Temperatura

Para mantener esta estabilidad, el sistema integra controladores de temperatura de alta precisión con los elementos calefactores del horno.

Esta tecnología permite que el horno mantenga una temperatura objetivo constante, lo cual es esencial para una cinética de reacción consistente durante el proceso de reducción.

El Papel del Tubo de Reacción

Típicamente compuesto de materiales como alúmina, el tubo vertical actúa como el recipiente físico para la reacción.

Aísla el entorno interno del mundo exterior, creando un campo térmico distinto donde puede ocurrir la reducción sin interferencia.

Mecanismos de Interacción Gas-Sólido

Gestión de la Atmósfera

La reducción efectiva requiere una atmósfera estrictamente controlada, lograda mediante el uso de medidores de flujo de gas para regular mezclas de hidrógeno y argón.

Esta atmósfera actúa como una barrera protectora, previniendo reacciones no deseadas como la oxidación o la contaminación externa durante el proceso.

Maximización del Contacto de la Muestra

El diseño permite que las muestras de relaves se suspendan directamente dentro de la zona caliente.

Debido a que el flujo de gas es uniforme y la muestra está posicionada centralmente, el gas reductor hace contacto completo con las partículas del material.

Conversión Química Dirigida

Este alto nivel de contacto y control facilita la conversión específica de los óxidos de hierro que se encuentran en los relaves.

Dependiendo de los parámetros establecidos, el horno permite la transformación de estos óxidos en hierro metálico y fosfuros de hierro con alta precisión.

Consideraciones Operativas y Compensaciones

Sensibilidad a la Colocación de la Muestra

Si bien el horno proporciona una zona isotérmica estable, esta zona está limitada espacialmente.

Las muestras deben suspenderse con precisión dentro de la "zona caliente" para garantizar la uniformidad; colocarlas demasiado arriba o demasiado abajo puede resultar en una reducción incompleta debido a gradientes de temperatura.

Calibración del Flujo de Gas

Lograr el equilibrio correcto de hidrógeno y argón es crítico pero requiere una calibración cuidadosa.

Una proporción o caudal inadecuado puede llevar a una reducción insuficiente o, por el contrario, a un consumo excesivo de gas sin beneficio adicional.

Optimización del Proceso de Reducción

Para maximizar la eficiencia de sus experimentos de reducción de hidrógeno, considere las siguientes estrategias específicas:

- Si su enfoque principal es la Pureza Química: Priorice la calibración precisa de los medidores de flujo de gas para mantener una atmósfera protectora robusta contra la oxidación.

- Si su enfoque principal es la Uniformidad de la Reacción: Asegúrese de que el soporte de la muestra esté suspendido exactamente en el centro de la zona isotérmica para maximizar el contacto con el gas y la consistencia de la temperatura.

Al dominar el equilibrio entre la estabilidad térmica y la dinámica de gases, transforma el horno de un simple calentador en un instrumento de precisión para la ingeniería química.

Tabla Resumen:

| Característica | Función en la Reducción de Hidrógeno | Impacto en los Relaves de Tierras Raras |

|---|---|---|

| Zona Isotérmica | Proporciona un campo estable de alta temperatura | Garantiza una cinética de reacción y distribución de calor uniformes |

| Control de Flujo de Gas | Regula la mezcla de Hidrógeno/Argón | Previene la oxidación y asegura una pureza química consistente |

| Diseño Vertical | Centraliza la suspensión de la muestra | Maximiza la interacción gas-sólido para una conversión eficiente |

| Control de Precisión | Mantiene las temperaturas objetivo | Permite la conversión específica de óxidos de hierro en hierro metálico |

Maximice la Recuperación de su Material con la Precisión KINTEK

Lleve su ingeniería química e investigación de materiales al siguiente nivel con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de reducción de hidrógeno y sinterización.

Ya sea que esté procesando relaves de tierras raras o desarrollando cerámicas avanzadas, nuestros sistemas brindan la estabilidad térmica y el control atmosférico que necesita para obtener resultados repetibles. Contacte a nuestros expertos técnicos hoy mismo para diseñar una solución de horno personalizada que optimice la eficiencia de su laboratorio y los resultados de su investigación.

Guía Visual

Referencias

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo funciona un horno de tubo de vacío en el postprocesamiento de Ti6Al4V? Optimice los resultados de la fabricación aditiva

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Qué papel juegan los hornos de caja o tubo de alto rendimiento en el sinterizado de LATP? Dominar la densificación y la conductividad iónica

- ¿Cómo funciona un horno tubular de alúmina? Logre un calentamiento preciso y libre de contaminación

- ¿Qué características de seguridad debe tener un horno de tubo vertical para operaciones a alta temperatura? Sistemas esenciales para la protección del operador y del equipo

- ¿Cuál es el papel principal de un horno tubular en el tratamiento de CuGaO2? Mejorar la cristalización y el rendimiento de la película

- ¿Cuáles son los requisitos específicos para los tubos de cuarzo utilizados en reactores de lecho fijo? Optimice el rendimiento de su CeAlOx/Ni-Foam

- ¿Cuáles son las funciones principales de un horno tubular en la investigación de pretratamiento térmico de polvo de aleación de aluminio?