La calefacción eléctrica garantiza un encendido estable mediante una regulación térmica precisa y una entrega de energía constante. Al utilizar barras calefactoras de alta potencia gestionadas por controladores de temperatura avanzados, el sistema genera una fuente de calor continua y constante directamente dentro de los canales de gasificación. Esta configuración garantiza que el carbón alcance su temperatura crítica de ignición mediante una conducción interna a externa constante antes de que se introduzca oxígeno para desencadenar la reacción.

La principal ventaja de un sistema de encendido eléctrico es la separación de la generación de calor de la combustión. Establece primero las condiciones termodinámicas necesarias, asegurando que cuando finalmente se introduce oxígeno, la reacción química sea inmediata, estable y predecible.

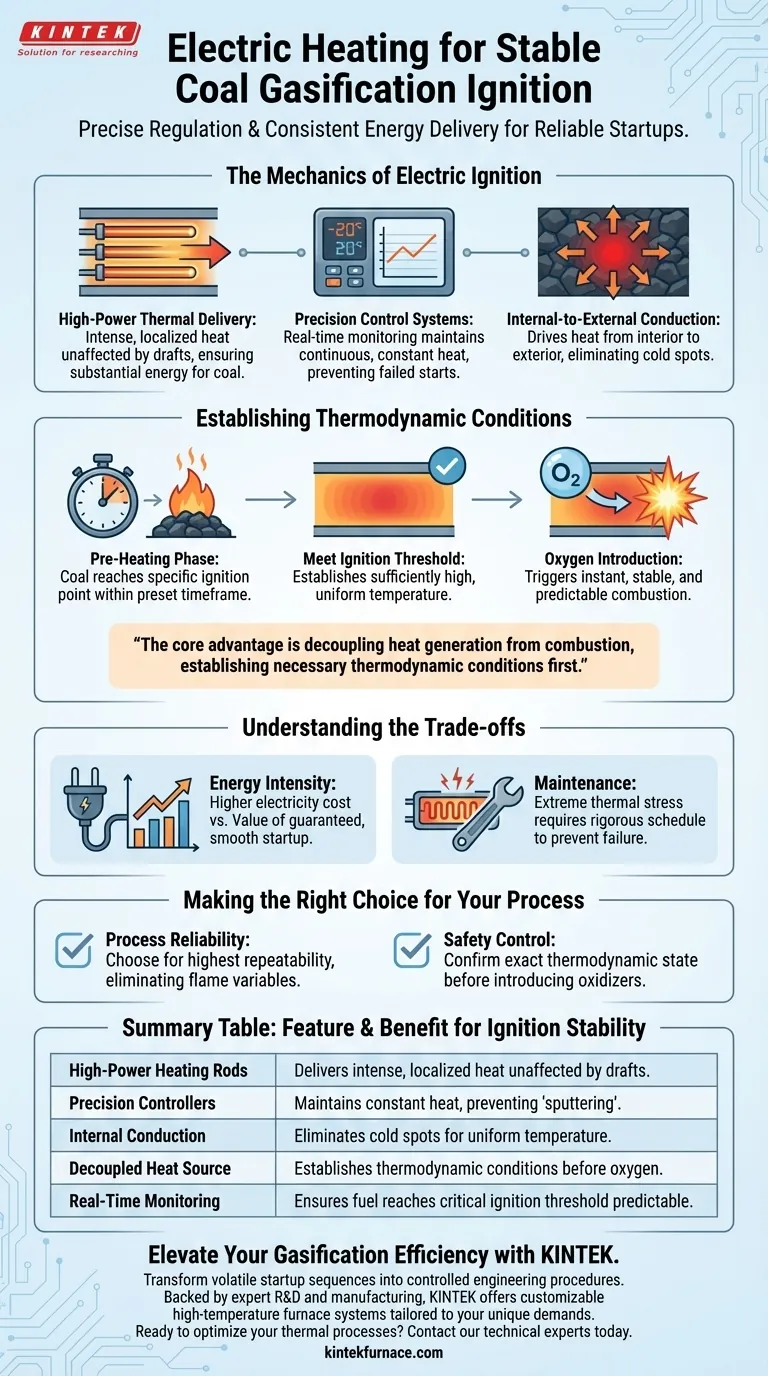

La mecánica del encendido eléctrico

Entrega térmica de alta potencia

La base de este sistema reside en el uso de barras calefactoras de alta potencia. Estos componentes están incrustados dentro de los canales de gasificación para proporcionar la energía sustancial necesaria para calentar una masa densa de carbón. A diferencia de las llamas piloto, estas barras entregan una carga térmica localizada e intensa que no es susceptible a las corrientes de aire ni a las fluctuaciones de presión.

Sistemas de control de precisión

La potencia bruta es ineficaz sin regulación. Las barras calefactoras se combinan con controladores de temperatura precisos que monitorizan el entorno térmico en tiempo real. Esto garantiza que la fuente de calor permanezca continua y constante, evitando caídas de temperatura que podrían provocar un encendido fallido o "intermitente".

Conducción interna a externa

La estabilidad se logra mediante la dirección de la transferencia de calor. El sistema está configurado para impulsar una conducción de calor constante desde el interior del lecho de carbón hacia el exterior. Esto evita la formación de puntos fríos en el núcleo, que son una causa común de gasificación inestable durante la fase de arranque.

Establecimiento de condiciones termodinámicas

Alcanzar el umbral de ignición

El objetivo principal de la fase de precalentamiento es llevar el carbón a su punto de ignición específico. El sistema eléctrico permite a los operadores lograr esto dentro de un plazo preestablecido. Esta previsibilidad es esencial para sincronizar el proceso de ignición con otras operaciones de la planta.

El papel de la introducción de oxígeno

El sistema eléctrico prepara el entorno, pero no desencadena la reacción por sí solo. Crea las condiciones termodinámicas necesarias, específicamente, una temperatura suficientemente alta y uniforme. Una vez establecida esta línea de base térmica, se introduce oxígeno, lo que hace que el carbón precalentado reaccione instantáneamente y mantenga una combustión estable.

Comprensión de las compensaciones

Intensidad energética

Aunque es muy estable, la calefacción eléctrica puede consumir mucha energía en comparación con los quemadores de combustible auxiliares. Los operadores deben sopesar el coste de la electricidad frente al valor de un arranque garantizado y sin problemas.

Mantenimiento de los elementos calefactores

Las barras calefactoras están sometidas a un estrés térmico extremo y a una posible corrosión química dentro del gasificador. Esto requiere un programa de mantenimiento riguroso para garantizar que las barras no fallen a mitad de la secuencia de ignición.

Tomar la decisión correcta para su proceso

Para determinar si un sistema de calefacción eléctrica se adapta a sus requisitos de gasificación, considere sus prioridades operativas:

- Si su principal objetivo es la fiabilidad del proceso: El sistema eléctrico ofrece el máximo nivel de repetibilidad, eliminando las variables asociadas con el encendido basado en llama.

- Si su principal objetivo es el control de seguridad: Los controladores de temperatura precisos le permiten confirmar que el combustible se encuentra en el estado termodinámico exacto requerido antes de introducir los oxidantes.

Al estandarizar el entorno térmico antes de la combustión, el encendido eléctrico transforma un proceso de arranque volátil en un procedimiento de ingeniería controlado.

Tabla resumen:

| Característica | Beneficio para la estabilidad de la ignición |

|---|---|

| Barras calefactoras de alta potencia | Proporciona calor intenso y localizado no afectado por corrientes de aire o presión. |

| Controladores de precisión | Mantiene una fuente de calor constante para evitar arranques "intermitentes" o fallidos. |

| Conducción interna | Elimina los puntos fríos en el lecho de carbón para una distribución uniforme de la temperatura. |

| Fuente de calor desacoplada | Establece las condiciones termodinámicas antes de introducir oxígeno para una reacción instantánea. |

| Monitorización en tiempo real | Garantiza que el combustible alcance el umbral crítico de ignición de forma predecible. |

Mejore la eficiencia de su gasificación con KINTEK

Un encendido inestable provoca costosos tiempos de inactividad y riesgos de seguridad. En KINTEK, proporcionamos la experiencia térmica especializada necesaria para transformar secuencias de arranque volátiles en procedimientos de ingeniería controlados y repetibles.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de alta temperatura personalizables, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, adaptados para satisfacer las demandas termodinámicas únicas de su aplicación de laboratorio o industrial. Nuestras soluciones de calefacción de precisión garantizan que sus materiales alcancen umbrales de temperatura exactos con una consistencia inigualable.

¿Listo para optimizar sus procesos térmicos? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir sus requisitos de calefacción personalizados!

Guía Visual

Referencias

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las limitaciones de usar molibdeno como elemento calefactor? Navegando la oxidación y la fragilidad

- ¿Qué mecanismo de protección emplea el MoSi2 en atmósferas oxidantes? Descubra su capa de sílice autorreparable

- ¿Cuáles son las ventajas operativas de los elementos calefactores de carburo de silicio? Logre eficiencia y durabilidad a alta temperatura

- ¿Cuáles son las aplicaciones comunes de los elementos calefactores cerámicos? Usos versátiles en la industria, la electrónica y los electrodomésticos

- ¿Qué efecto tiene el cambio del diámetro de las boquillas de combustión escalonada en las características de la llama de los tubos radiantes?

- ¿Cómo genera calor un elemento calefactor de carburo de silicio? Descubra la precisión y durabilidad a altas temperaturas

- ¿Cómo funciona un elemento calefactor eléctrico? Aprovechando el calentamiento Joule para la precisión

- ¿Cómo funcionan los elementos calefactores de carburo de silicio? Logre precisión y eficiencia a alta temperatura