Cambiar el diámetro de las boquillas de combustión escalonada altera fundamentalmente la aerodinámica y el perfil térmico de la llama. Específicamente, reducir el diámetro de la boquilla aumenta la velocidad del chorro de combustible y aire, lo que resulta en una mezcla más intensa y una estructura de llama alargada. Este cambio desplaza físicamente la zona de reacción principal más adentro del tubo radiante.

Al manipular el diámetro de la boquilla, usted está controlando efectivamente la longitud de la llama y la ubicación de su temperatura máxima. Los diámetros más pequeños crean llamas más rápidas y largas que retrasan la reacción a alta temperatura, que es el mecanismo principal para lograr emisiones de NOx ultra bajas.

La Mecánica de la Velocidad y la Mezcla

Aumento de la Velocidad del Chorro

El efecto físico más inmediato de reducir el diámetro de la boquilla es un fuerte aumento en la velocidad del chorro.

Forzar el mismo volumen de combustible y aire a través de una abertura más pequeña acelera naturalmente el flujo.

Intensificación de la Mezcla

Esta mayor velocidad conduce a una mayor intensidad de la mezcla aire-combustible.

La energía cinética introducida por el chorro más rápido mejora la THOROUGHNESS con la que el combustible y el oxidante interactúan antes de que la combustión se complete.

Impacto en la Geometría de la Llama

Alargamiento de la Forma de la Llama

Un diámetro de boquilla más pequeño resulta en una forma de llama más alargada.

En lugar de expandirse cerca de la cabeza del quemador, el chorro de alta velocidad empuja la estructura de la llama más adentro del tubo radiante.

Desplazamiento de la Zona de Reacción

En consecuencia, la zona de temperatura más alta no ocurre inmediatamente en la salida de la boquilla.

En cambio, la zona de reacción a alta temperatura se desplaza más hacia abajo. Esto evita el sobrecalentamiento localizado cerca de la cara de montaje del quemador y distribuye la energía térmica a lo largo de una distancia mayor.

Perfil Térmico y Emisiones

Optimización de los Gradientes de Temperatura

Ajustar el diámetro le permite optimizar el gradiente de temperatura a lo largo de toda la trayectoria de la llama.

Al estirar la llama, se aplana el pico de temperatura, evitando los puntos calientes intensos que dañan los tubos y generan contaminantes.

Logro de NOx Ultra Bajos

Esta optimización es el factor crítico para cumplir con los estándares de emisiones de NOx ultra bajas.

Al controlar la intensidad de la mezcla y retrasar la liberación de la temperatura máxima, el sistema suprime las condiciones térmicas requeridas para la formación de NOx.

Comprensión de las Compensaciones

Alteración de la Distribución Geométrica

Es importante reconocer que cambiar el diámetro de la boquilla altera significativamente la distribución geométrica de la llama.

Mientras que un diámetro más pequeño promueve el alargamiento, cambia dónde se aplica el flujo de calor al proceso.

La Restricción del Diseño del Tubo

Usted no está ajustando el quemador en el vacío; la geometría de la llama debe coincidir con las restricciones físicas del tubo radiante.

Un gradiente optimizado para emisiones aún debe proporcionar suficiente transferencia de calor en las zonas correctas para su aplicación de proceso específica.

Tomando la Decisión Correcta para su Objetivo

Para aplicar estos principios de manera efectiva, considere su objetivo operativo principal:

- Si su enfoque principal es Reducir las Emisiones de NOx: Priorice un diámetro de boquilla más pequeño para aumentar la velocidad del chorro, lo que desplaza la zona de alta temperatura hacia abajo y suprime la formación de contaminantes.

- Si su enfoque principal es la Uniformidad de la Temperatura del Tubo: Ajuste el diámetro para alargar la llama lo suficiente como para que la liberación de calor se distribuya a lo largo del tubo en lugar de concentrarse en la cabeza del quemador.

El dimensionamiento correcto de la boquilla convierte la física de la combustión en una herramienta precisa para la uniformidad térmica.

Tabla Resumen:

| Cambio en el Diámetro de la Boquilla | Velocidad del Chorro | Geometría de la Llama | Zona de Temperatura Máxima | Emisiones de NOx |

|---|---|---|---|---|

| Disminución (Más Pequeño) | Aumenta | Alargada / Más Larga | Se desplaza más hacia abajo | Reducción Significativa |

| Aumento (Más Grande) | Disminuye | Más Ancha / Más Corta | Más cerca de la cabeza del quemador | Aumento Potencial |

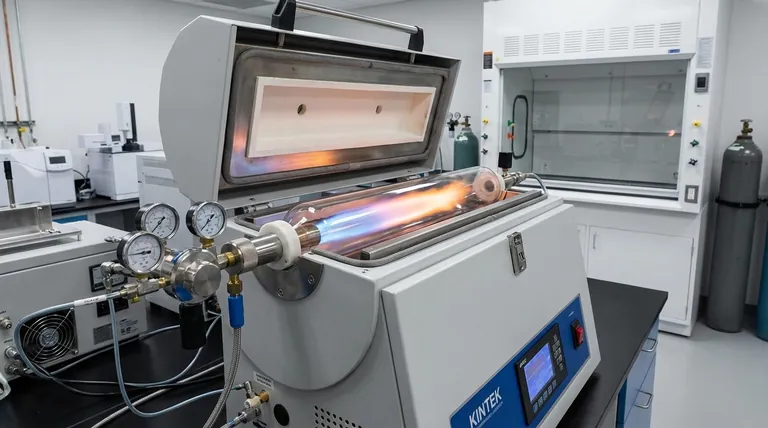

Optimice su Rendimiento Térmico con KINTEK

El control preciso de la combustión es esencial para la longevidad de su equipo y la calidad de su producción. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones especializadas de alta temperatura, que incluyen sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables según sus requisitos únicos de perfil térmico.

Ya sea que esté buscando lograr emisiones de NOx ultra bajas o necesite un horno diseñado a medida para su laboratorio, nuestro equipo técnico está listo para ayudarle. Contáctenos hoy mismo para descubrir cómo nuestra tecnología de calentamiento avanzada puede mejorar la eficiencia de su proceso.

Guía Visual

Referencias

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo funcionan los elementos calefactores cerámicos? Descubra soluciones de calor eficientes y duraderas

- ¿Qué elemento calefactor es más rentable? Compare SiC vs. MoSi2 para su horno

- ¿Cuáles son las aplicaciones industriales típicas de los elementos calefactores de MoSi2 y SiC? Elija el elemento adecuado para procesos de alta temperatura

- ¿Cuáles son algunas aplicaciones industriales comunes de los calentadores cerámicos infrarrojos? Aumentar la eficiencia en el secado, el termoformado y el procesamiento de alimentos

- ¿Cómo funciona un controlador de temperatura digital en el curado de fenol? Domine la protección térmica multietapa

- ¿Por qué se prefieren los elementos calefactores de carburo de silicio en los hornos y la alfarería? Para altas temperaturas, calor uniforme y durabilidad

- ¿Dónde se utilizan comúnmente los elementos calefactores de carburo de silicio tipo H? Ideales para ciclos de alta temperatura en vidrio, electrónica y productos químicos

- ¿Qué papel juegan los elementos calefactores de carburo de silicio en la fabricación de cerámica y vidrio? Logre un control superior del calor y eficiencia