Un horno de tratamiento térmico al vacío industrial facilita el paso de difusión al controlar estrictamente la presión atmosférica y la temperatura para permitir la liberación térmica de átomos de oxígeno de una capa de óxido preformada. Al mantener un ambiente de vacío, el horno permite que estos átomos migren de la cascarilla superficial a la matriz metálica de las muestras de Ti-6Al-4V, endureciendo eficazmente la aleación sin la interferencia de gases atmosféricos.

Conclusión principal El horno de vacío sirve como una cámara de control de precisión que convierte una capa de óxido superficial estática en una zona de difusión profunda y endurecida. Su capacidad para mantener condiciones específicas de baja presión es el factor determinante para establecer la profundidad final, la calidad y la morfología de la capa de Difusión Potenciada por Oxígeno (OBD).

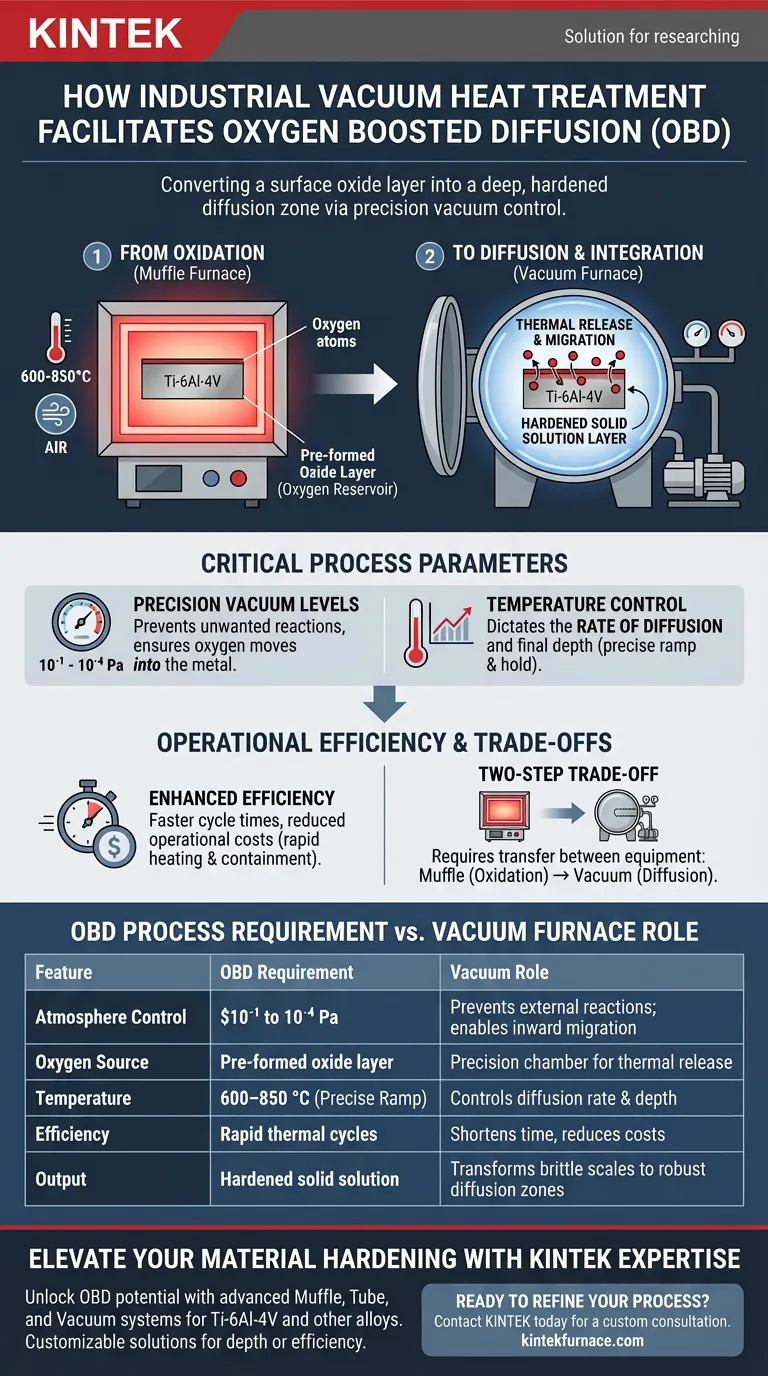

La Mecánica de la Difusión al Vacío

De la Oxidación a la Difusión

El proceso OBD comienza antes de la etapa de vacío, donde un horno mufla crea un ambiente de oxidación con aire a alta temperatura (600–850 °C). Esto crea una cascarilla de óxido bien adherida en la aleación Ti-6Al-4V, que actúa como el reservorio de oxígeno.

Liberación Térmica y Migración

Una vez que la muestra pre-oxidada entra en el horno de vacío, el ambiente cambia de generar óxido a transportarlo. Bajo alto calor y baja presión, los átomos de oxígeno se desprenden de la capa de óxido superficial.

Integración en la Matriz

Estos átomos de oxígeno liberados difunden hacia adentro, penetrando la matriz metálica de la aleación. Esta migración transforma la cascarilla superficial quebradiza en una capa de solución sólida robusta y endurecida.

Parámetros Críticos del Proceso

Niveles de Vacío de Precisión

El horno debe mantener un rango de vacío específico, típicamente entre $10^{-1}$ y $10^{-4}$ Pa. Este ambiente de baja presión es innegociable para prevenir reacciones no deseadas con el aire y asegurar que el oxígeno se mueva *hacia adentro* del metal en lugar de reaccionar externamente.

Control de Temperatura

La capacidad del horno para aumentar y mantener temperaturas precisas dicta la velocidad de difusión. La gestión precisa de la temperatura asegura que el oxígeno penetre a la profundidad correcta para cumplir con las especificaciones mecánicas.

Gestión de la Morfología Superficial

La interacción entre la presión y la temperatura impacta directamente el acabado superficial (morfología). Las desviaciones en estas configuraciones pueden provocar un endurecimiento desigual o defectos superficiales, lo que hace que el sistema de control de precisión del horno sea vital para el aseguramiento de la calidad.

Eficiencia Operativa y Compensaciones

Tiempos de Ciclo Mejorados

Los hornos de tratamiento térmico al vacío generalmente ofrecen tiempos de ciclo más rápidos que las alternativas convencionales. Pueden alcanzar las temperaturas de difusión necesarias más rápidamente, acortando significativamente el tiempo total de procesamiento.

Implicaciones Energéticas y de Costos

Dado que estos hornos están diseñados para un calentamiento rápido y una contención térmica precisa, a menudo son más eficientes energéticamente. Esta eficiencia se traduce en costos operativos reducidos durante la vida útil del equipo.

Comprender las Compensaciones

Si bien es muy eficaz, el proceso OBD depende de una cadena de equipos de dos pasos. No se puede lograr este mecanismo de difusión específico en el horno mufla inicial, ni se puede formar fácilmente la capa de óxido inicial en el horno de vacío. El "costo" principal es la necesidad logística de transferir piezas entre dos equipos distintos: el horno mufla para la oxidación y el horno de vacío para la difusión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso OBD, debe alinear las operaciones de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la Profundidad de Endurecimiento: Priorice un horno de vacío con controles de presión de alta precisión capaces de mantener estados de alto vacío estables ($10^{-4}$ Pa) durante períodos prolongados.

- Si su enfoque principal es la Eficiencia del Proceso: Aproveche las capacidades de calentamiento rápido del horno de vacío para reducir los tiempos de ciclo, pero asegúrese de que la capa de óxido inicial formada en el horno mufla sea lo suficientemente gruesa como para soportar una difusión más rápida.

- Si su enfoque principal es la Versatilidad: Seleccione un horno de vacío capaz de realizar servicios secundarios como desgasificación, recocido o temple al vacío para maximizar la utilización del equipo entre los ciclos OBD.

El éxito del proceso de Difusión Potenciada por Oxígeno depende no solo del calor, sino de la capacidad del horno de vacío para gestionar con precisión la migración de átomos de oxígeno hacia el núcleo de la aleación.

Tabla Resumen:

| Característica | Requisito del Proceso OBD | Función del Horno de Vacío |

|---|---|---|

| Control de Atmósfera | $10^{-1}$ a $10^{-4}$ Pa | Previene reacciones externas; permite la migración interna de oxígeno |

| Fuente de Oxígeno | Capa de óxido preformada | Actúa como cámara de precisión para liberar térmicamente átomos de oxígeno |

| Temperatura | 600–850 °C (Rampa Precisa) | Controla la velocidad de difusión y la profundidad final de endurecimiento |

| Eficiencia | Ciclos térmicos rápidos | Acorta el tiempo de procesamiento y reduce los costos operativos |

| Salida | Solución sólida endurecida | Transforma cascarillas quebradizas en zonas de difusión profundas y robustas |

Mejore el Endurecimiento de su Material con la Experiencia de KINTEK

Desbloquee todo el potencial de la Difusión Potenciada por Oxígeno (OBD) con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Mufla, Tubo y Vacío de alta precisión diseñados específicamente para manejar los rigurosos requisitos de oxidación y difusión en dos pasos de Ti-6Al-4V y otras aleaciones.

Ya sea que necesite maximizar la profundidad de endurecimiento u optimizar la eficiencia del proceso, nuestros hornos de alta temperatura de laboratorio e industriales personalizables brindan la estabilidad y el control que su investigación exige.

¿Listo para refinar su proceso de tratamiento térmico? Póngase en contacto con KINTEK hoy mismo para una consulta personalizada y vea cómo nuestros sistemas a medida pueden transformar la calidad de su producción.

Guía Visual

Referencias

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de grafito? Logre un rendimiento inigualable a altas temperaturas

- ¿Qué efectos tienen el enfriamiento con nitrógeno y argón en las propiedades del material? Optimice la dureza y la resistencia en el tratamiento térmico

- ¿Cómo beneficia el mecanismo de calentamiento de un horno SPS a los compuestos de cobre CNT? Preservar nanoestructuras con calor rápido

- ¿Cómo crea un horno de vacío su entorno de trabajo? Descubra los secretos de la pureza y la precisión

- ¿Cómo se utiliza un horno de secado al vacío de laboratorio en la producción de materiales de cambio de fase con forma estabilizada?

- ¿Por qué los termopares en hornos de vacío de alta temperatura tienen una vida útil limitada? Aprenda a extender la vida útil del sensor

- ¿Cuáles son las ventajas de utilizar un horno de vacío para el tratamiento de secado de electrodos de cátodo? Mejora el rendimiento de la batería

- ¿Cómo mejora un horno de recocido por difusión la coercitividad del imán? Mejore el rendimiento con la difusión de límites de grano