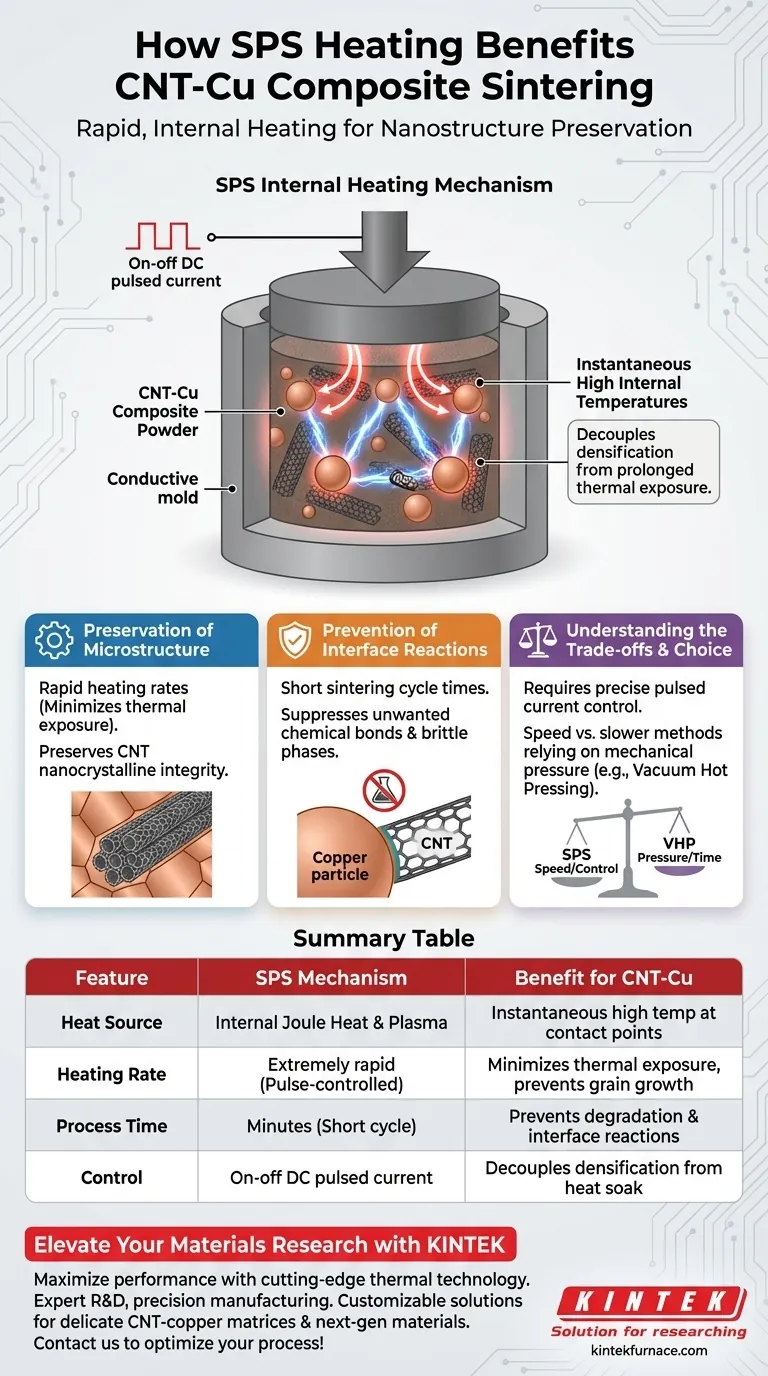

El horno de sinterizado por plasma de chispa (SPS) utiliza una corriente pulsada de CC de encendido/apagado para generar calor directamente dentro del material compuesto. Al pasar esta corriente a través de las partículas del polvo y los moldes, el sistema crea plasma de descarga y calor interno Joule. Este mecanismo logra temperaturas internas instantáneas y velocidades de calentamiento extremadamente rápidas, lo que permite que la densificación ocurra en una fracción del tiempo requerido por los métodos tradicionales.

Conclusión principal El mecanismo único de calentamiento interno de SPS es fundamental para los nanocompuestos porque desacopla la densificación de la exposición térmica prolongada. Al sinterizar rápidamente, preserva la delicada estructura de los nanotubos de carbono y previene reacciones degradantes en la interfaz, asegurando que la matriz de cobre final conserve sus propiedades mecánicas mejoradas.

La mecánica del calentamiento interno

Paso de corriente continua

A diferencia de los hornos convencionales que calientan el material de afuera hacia adentro, SPS impulsa corriente continua pulsada de encendido/apagado directamente a través de las partículas del polvo y el molde conductor.

Esta generación interna de energía asegura que el calor se localice exactamente donde se necesita: en los puntos de contacto de las partículas.

Generación de calor Joule y plasma

La corriente que pasa a través de los puntos de contacto genera un significativo calor Joule debido a la resistencia eléctrica.

Simultáneamente, los espacios entre las partículas facilitan la generación de plasma de descarga. Esta combinación da como resultado temperaturas internas instantáneas y altas que desencadenan mecanismos de sinterización rápidos.

Preservación de la microestructura del material

Minimización de la exposición térmica

La ventaja más crítica del mecanismo de calentamiento SPS es la reducción extrema del tiempo de procesamiento.

Debido a que las velocidades de calentamiento son tan rápidas, el material alcanza su temperatura de sinterización y se densifica rápidamente. Esto minimiza el "tiempo de remojo" que el cobre y los nanotubos de carbono están expuestos a temperaturas máximas.

Protección de la integridad de los CNT

Los nanotubos de carbono (CNT) son térmicamente sensibles y pueden degradarse o reaccionar químicamente si se mantienen a altas temperaturas durante demasiado tiempo.

Al completar la densificación en un tiempo muy corto, SPS preserva la estructura nanocristalina de la matriz y la integridad del refuerzo CNT.

Prevención de reacciones en la interfaz

Los tiempos de sinterización prolongados a menudo conducen a reacciones químicas no deseadas en la interfaz entre la matriz de cobre y los nanotubos de carbono.

La naturaleza rápida del mecanismo de corriente pulsada SPS evita estas reacciones excesivas en la interfaz, asegurando que la unión entre la matriz y el refuerzo permanezca fuerte sin formar fases quebradizas o degradantes.

Comprender los compromisos

Control del proceso frente a la velocidad

Si bien el calentamiento rápido de SPS es beneficioso, requiere un control preciso de los parámetros de corriente.

La velocidad misma que protege los CNT deja una ventana de error más estrecha en comparación con métodos como el prensado en caliente al vacío, que se basa en un flujo plástico y reordenamiento más lentos y dependientes del tiempo.

Dependencia del calentamiento frente a la presión

SPS depende en gran medida de los efectos eléctricos (plasma/calor Joule) para impulsar la sinterización.

En contraste, técnicas como el prensado en caliente al vacío dependen más de una alta presión mecánica uniaxial (por ejemplo, 30 MPa) para eliminar forzosamente los vacíos y promover el flujo plástico. Si bien SPS logra la densidad rápidamente, comprender la interacción entre el calentamiento *eléctrico* y la presión aplicada es vital para obtener resultados consistentes.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de sus compuestos de matriz de cobre con nanotubos de carbono, alinee sus parámetros de procesamiento con las necesidades específicas de su material:

- Si su enfoque principal es preservar la nanoestructura: Priorice las velocidades de calentamiento rápidas de SPS para minimizar la exposición térmica y mantener la integridad de los CNT.

- Si su enfoque principal es evitar la degradación química: Utilice los ciclos de sinterización cortos de SPS para suprimir las reacciones en la interfaz entre el cobre y el carbono.

- Si su enfoque principal es la densificación pura a través de la deformación: Tenga en cuenta que, si bien SPS es rápido, la presión suplementaria (similar al prensado en caliente al vacío) ayuda a eliminar los vacíos en sistemas difíciles de sinterizar.

Al aprovechar el calentamiento interno de corriente pulsada de SPS, puede lograr compuestos de alta densidad sin sacrificar las propiedades únicas de los nanotubos de carbono.

Tabla resumen:

| Característica | Mecanismo de calentamiento SPS | Beneficio para compuestos CNT-Cu |

|---|---|---|

| Fuente de calor | Calor Joule interno y plasma de descarga | Temperaturas internas instantáneas en los puntos de contacto |

| Velocidad de calentamiento | Controlado por pulsos extremadamente rápido | Minimiza la exposición térmica y previene el crecimiento de grano |

| Tiempo de proceso | Minutos (ciclo corto) | Previene la degradación y las reacciones no deseadas en la interfaz |

| Control | Corriente continua pulsada de encendido/apagado | Desacopla la densificación del remojo prolongado de calor |

Mejore su investigación de materiales con KINTEK

Maximice el rendimiento de sus compuestos avanzados aprovechando la tecnología térmica de vanguardia de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos de laboratorio especializados de alta temperatura adaptados a sus necesidades de investigación únicas.

Ya sea que esté sinterizando delicadas matrices de CNT-cobre o desarrollando materiales nanocristalinos de próxima generación, nuestras soluciones personalizables garantizan un control óptimo del grano y la integridad estructural. ¿Listo para optimizar su proceso de sinterización? Contáctenos hoy para hablar con nuestros especialistas técnicos.

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la importancia de mantener un entorno de vacío durante la evaporación térmica? Lograr películas delgadas de alta pureza

- ¿Cómo afecta el proceso de enfriamiento en aceite en un horno especializado al acero para rodamientos? Optimizar la dureza microestructural

- ¿Por qué un horno de secado al vacío es esencial para los electrolitos sólidos LLTO? Garantiza el procesamiento de materiales de batería de alta pureza

- ¿Cuáles son las características clave de la personalización del rendimiento del vacío? Logre un control preciso para sus procesos de laboratorio

- ¿Cómo ocurre la transferencia de calor en un horno de vacío? Domine la radiación térmica para obtener resultados de laboratorio precisos

- ¿Cuáles son las características generales de un horno de vacío? Logre una pureza y precisión de material superiores

- ¿Por qué es necesario un control preciso de la presión en los recipientes de reacción a alta temperatura? Optimizar la síntesis de brea de mesofase

- ¿Cuáles son los beneficios del sinterizado al vacío? Lograr propiedades y pureza de material superiores