La principal ventaja de utilizar un horno de vacío para el secado de electrodos de cátodo es la capacidad de acelerar la evaporación del disolvente a temperaturas significativamente reducidas. Al disminuir la presión ambiental, se pueden eliminar eficazmente disolventes como la N-Metil-2-pirrolidona (NMP) a temperaturas tan bajas como 60 °C, garantizando la eliminación de volátiles sin los riesgos térmicos asociados al secado atmosférico estándar.

El secado al vacío desacopla la temperatura de las tasas de evaporación, lo que permite la eliminación completa de disolventes y humedad sin someter los delicados materiales del cátodo a un calor degradante. Esto preserva la integridad del aglutinante y la estructura microporosa del electrodo, lo que se traduce directamente en un rendimiento electroquímico superior.

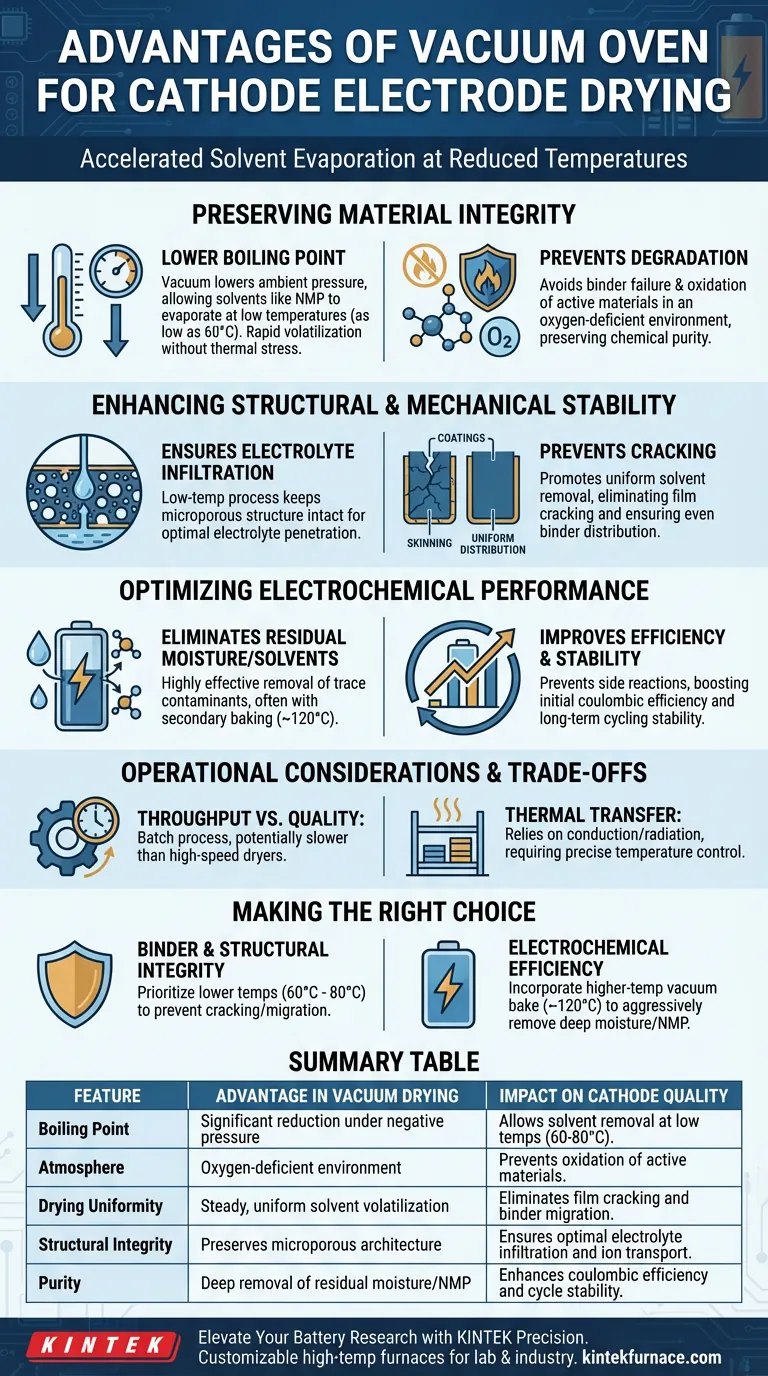

Preservación de la integridad del material mediante secado a baja temperatura

El desafío central en la preparación del cátodo es eliminar los disolventes sin dañar la estructura química de los componentes del electrodo.

Reducción del punto de ebullición

A presión atmosférica estándar, la eliminación de disolventes como la NMP requiere altas temperaturas. Un entorno de vacío reduce significativamente el punto de ebullición de estos disolventes.

Esto permite una rápida volatilización a temperaturas mucho más bajas (por ejemplo, de 60 °C a 80 °C), protegiendo el electrodo del duro estrés térmico requerido en los hornos convencionales.

Prevención de la degradación de componentes

Las altas temperaturas pueden provocar el fallo de los aglutinantes utilizados para mantener unidos los materiales activos. Cuando los aglutinantes se degradan, la resistencia mecánica del electrodo falla.

Además, el calor excesivo promueve la oxidación de los materiales activos. El secado al vacío crea un entorno deficiente en oxígeno que mitiga este riesgo, preservando la pureza química del cátodo.

Mejora de la estabilidad estructural y mecánica

Más allá de la preservación química, el secado al vacío es fundamental para mantener la arquitectura física del recubrimiento del electrodo.

Garantía de infiltración de electrolitos

Para que una batería funcione de manera eficiente, el electrolito debe poder penetrar en la capa del cátodo.

El proceso de vacío a baja temperatura garantiza que la estructura microporosa del recubrimiento del cátodo permanezca intacta. Esta estructura abierta es vital para facilitar una infiltración óptima del electrolito y el transporte de iones.

Prevención de grietas y distribución desigual

El secado rápido a altas temperaturas a menudo conduce a la formación de "piel", donde la superficie se seca más rápido que el interior, lo que provoca grietas en la película o delaminación.

El secado al vacío promueve una eliminación más uniforme de los disolventes. Esto previene las grietas y asegura una distribución uniforme del aglutinante entre el material activo y el colector de corriente, mejorando la estabilidad mecánica del electrodo.

Optimización del rendimiento electroquímico

El objetivo final del proceso de secado es garantizar que la batería terminada funcione de manera fiable con el tiempo.

Eliminación de humedad y disolventes residuales

Incluso cantidades mínimas de NMP o humedad pueden ser catastróficas para el rendimiento de la batería.

Los hornos de vacío son muy eficaces para eliminar la humedad residual adsorbida en las láminas de los electrodos, incluso desde el interior de los aglomerados porosos. Esto a menudo se realiza en una etapa de horneado secundaria (alrededor de 120 °C).

Mejora de la eficiencia y la estabilidad

Al eliminar estos contaminantes, el secado al vacío previene reacciones secundarias durante los ciclos de carga y descarga de la batería.

El resultado es una mejora directa en la eficiencia culómbica inicial y la estabilidad de ciclo a largo plazo, ya que la red conductora no se ve comprometida por capas de óxido no conductoras o productos de descomposición.

Consideraciones operativas y compensaciones

Si bien el secado al vacío ofrece una calidad superior, requiere una gestión cuidadosa del proceso.

Rendimiento frente a calidad

El secado al vacío es intrínsecamente un proceso por lotes o semicontinuo que puede ser más lento que los secadores de flotación de aire caliente de alta velocidad utilizados en la producción en masa.

Limitaciones de transferencia de calor

En vacío, la transferencia de calor por convección se elimina; el calor debe transferirse por conducción o radiación. Esto requiere un control preciso de las temperaturas de los estantes para garantizar que las láminas de los electrodos se calienten de manera uniforme sin puntos calientes.

Tomar la decisión correcta para su objetivo

Los parámetros específicos de su proceso de secado al vacío deben ajustarse a sus métricas de rendimiento más críticas.

- Si su enfoque principal es la integridad estructural y del aglutinante: Priorice temperaturas más bajas (aproximadamente 60 °C - 80 °C) para evitar grietas y migración del aglutinante, mientras confía en la presión del vacío para impulsar la evaporación.

- Si su enfoque principal es la eficiencia electroquímica: Incorpore un horneado al vacío a mayor temperatura (aproximadamente 120 °C) como paso final para eliminar agresivamente la humedad residual y la NMP residual en lo profundo de los poros.

Al utilizar presión negativa para manipular el umbral de evaporación, transforma el secado de una operación de fuerza bruta térmica a un proceso preciso centrado en la preservación.

Tabla resumen:

| Característica | Ventaja en el secado al vacío | Impacto en la calidad del cátodo |

|---|---|---|

| Punto de ebullición | Reducción significativa bajo presión negativa | Permite la eliminación de disolventes a bajas temperaturas (60-80 °C) |

| Atmósfera | Entorno deficiente en oxígeno | Previene la oxidación de los materiales activos |

| Uniformidad de secado | Volatilización de disolvente constante y uniforme | Elimina grietas en la película y migración del aglutinante |

| Integridad estructural | Preserva la arquitectura microporosa | Garantiza una infiltración óptima del electrolito y el transporte de iones |

| Pureza | Eliminación profunda de humedad residual/NMP | Mejora la eficiencia culómbica y la estabilidad de ciclo |

Mejore su investigación de baterías con la precisión de KINTEK

Logre una estabilidad electroquímica e integridad estructural inigualables para sus materiales de electrodo. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alto rendimiento adaptados para las aplicaciones de laboratorio e industriales más exigentes. Ya sea que necesite eliminar la humedad residual o prevenir la degradación térmica, nuestros hornos de alta temperatura personalizables brindan el control preciso que requieren sus proyectos únicos.

¿Listo para optimizar su proceso de secado? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Ka Chun Li, Xijun Hu. Single-step synthesis of titanium nitride-oxide composite and AI-driven aging forecast for lithium–sulfur batteries. DOI: 10.1039/d4ta00234b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué componentes componen el sistema de vacío en un horno de vacío? Explore las piezas clave para un rendimiento óptimo

- ¿Cómo mejora el tratamiento térmico al vacío la calidad del producto? Logre una integridad y un rendimiento superiores del material

- ¿Qué papel juega un horno de vacío LTGN en la modificación del acero inoxidable? Maestría en endurecimiento superficial de la fase S

- ¿Por qué es necesario un horno de vacío de alta precisión para películas compuestas de RGO/PI? Asegurar un tratamiento térmico graduado sin defectos

- ¿Cuáles son las ventajas generales de la tecnología de tratamiento térmico al vacío? Logre un rendimiento y una pureza superiores del material

- ¿Qué características avanzadas de control y monitoreo están disponibles en los hornos de vacío de laboratorio? Mejore la precisión y la automatización

- ¿Qué métodos se utilizan para enfriar piezas después del tratamiento térmico en horno de vacío? Optimice las propiedades de su metal

- ¿Cuál es la función de un horno de sinterización asistida por microondas para lograr la sinterización de PCECs por debajo de los 1000 °C?