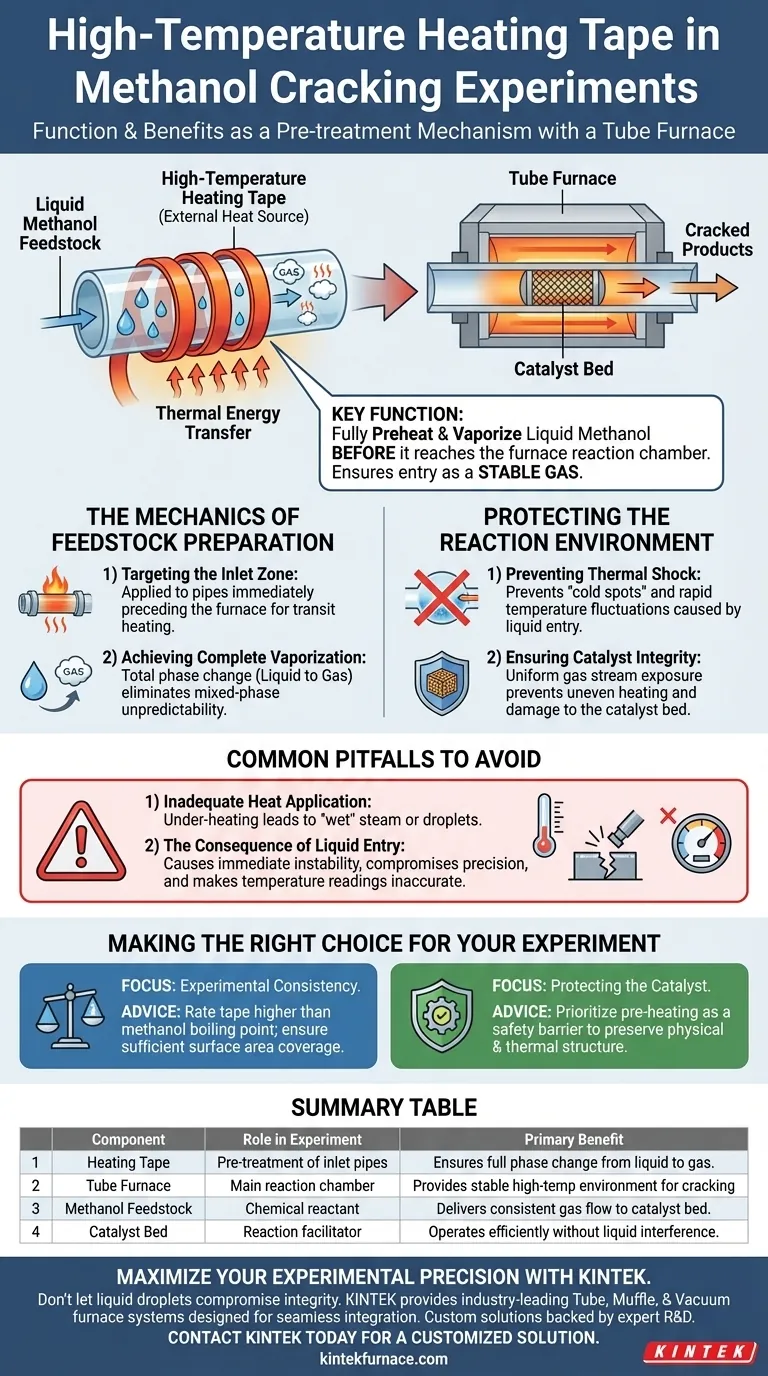

La cinta calefactora de alta temperatura funciona como un mecanismo crítico de pretratamiento para la materia prima de metanol. Actúa como una fuente de calor externa enrollada directamente alrededor de las tuberías de entrada que conducen al horno tubular. Su propósito específico es precalentar y vaporizar completamente el metanol líquido antes de que llegue a la cámara de reacción principal.

La cinta calefactora garantiza que la materia prima ingrese al horno tubular como un gas estable en lugar de un líquido. Esto evita que las gotas líquidas lleguen al lecho catalítico, lo cual es esencial para mantener la estabilidad térmica y la uniformidad de la reacción.

La Mecánica de la Preparación de la Materia Prima

Apuntando a la Zona de Entrada

La cinta calefactora se aplica a la tubería inmediatamente anterior al horno. Esto permite que el sistema imparta energía térmica al metanol mientras aún está en tránsito.

Logrando la Vaporización Completa

El objetivo principal es un cambio de fase total. El metanol debe pasar del estado líquido al gaseoso antes de entrar al horno.

Esto asegura que el material que ingresa a la zona de alta temperatura sea consistente. Elimina la imprevisibilidad asociada con los flujos de fase mixta (burbujas de líquido mezcladas con gas).

Protegiendo el Entorno de Reacción

Previniendo el Choque Térmico

Si el metanol líquido entra en la zona caliente de un horno tubular, absorbe instantáneamente una gran cantidad de calor para vaporizarse.

Esta rápida absorción crea "puntos fríos" o fluctuaciones de temperatura locales. La cinta calefactora previene esto asegurando que la energía del cambio de fase se consuma fuera de la zona de reacción crítica.

Asegurando la Integridad del Catalizador

El horno tubular depende de un entorno estable para que el catalizador funcione.

Las gotas líquidas que golpean el lecho catalítico pueden causar un calentamiento desigual. Al vaporizar la materia prima externamente, la cinta asegura que el catalizador solo esté expuesto a una corriente de gas uniforme, maximizando la eficiencia.

Errores Comunes a Evitar

Aplicación de Calor Inadecuada

El riesgo más significativo es el calentamiento insuficiente de la cinta de entrada. Si la cinta no genera suficiente energía térmica para el caudal específico de metanol, aún pueden pasar "vapor húmedo" o gotas.

La Consecuencia de la Entrada de Líquido

La falla en la vaporización completa del metanol conduce a una inestabilidad inmediata. La nota de referencia principal indica que la entrada de líquido causa directamente fluctuaciones de temperatura locales.

Esto compromete la precisión del horno tubular, haciendo que las lecturas del controlador de temperatura sean inexactas para el área localizada específica donde golpeó el líquido.

Tomando la Decisión Correcta para su Experimento

Si su enfoque principal es la consistencia experimental: Asegúrese de que la cinta calefactora esté clasificada para una temperatura significativamente más alta que el punto de ebullición del metanol y cubra suficiente área de superficie de la tubería de entrada para garantizar una transferencia de calor total.

Si su enfoque principal es proteger el catalizador: Priorice la etapa de precalentamiento como una barrera de seguridad; prevenir el contacto con líquidos preserva la estructura física y térmica de su lecho catalítico.

La utilización adecuada de la cinta calefactora transforma la materia prima de un líquido variable a un gas predecible, asegurando la base para un experimento de craqueo exitoso.

Tabla Resumen:

| Componente | Rol en el Experimento | Beneficio Principal |

|---|---|---|

| Cinta Calefactora | Pretratamiento de tuberías de entrada | Asegura el cambio de fase completo de líquido a gas |

| Horno Tubular | Cámara de reacción principal | Proporciona un entorno estable de alta temperatura para el craqueo |

| Materia Prima de Metanol | Reactivo químico | Proporciona un flujo de gas constante al lecho catalítico |

| Lecho Catalítico | Facilitador de reacción | Funciona eficientemente sin interferencia de líquidos |

Maximice la Precisión de su Experimento con KINTEK

No permita que las gotas líquidas comprometan la integridad de su catalizador o la estabilidad térmica. KINTEK proporciona sistemas de hornos tubulares, muflas y de vacío líderes en la industria, diseñados para integrarse perfectamente con sus protocolos de precalentamiento. Respaldadas por I+D y fabricación expertas, nuestras soluciones de alta temperatura son totalmente personalizables para satisfacer las demandas únicas del craqueo de metanol y otros procesos químicos avanzados.

¿Listo para mejorar el rendimiento de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tareas tecnológicas específicas realiza un horno tubular de alta temperatura? Pruebas de fiabilidad de sensores de fibra óptica

- ¿Cuáles son las ventajas de los hornos tubulares para ciertas aplicaciones? Desbloquee un control preciso de la atmósfera y la temperatura

- ¿Cómo contribuyen los hornos tubulares de laboratorio a la sinterización de Ba0.95La0.05(Fe1-xYx)O3-δ? Control preciso de la atmósfera

- ¿Cuál es la importancia de usar tapones de silicona cónicos perforados para sellar reactores de tubo de cuarzo? Logre precisión.

- ¿Por qué alguien elegiría un horno tubular en lugar de un horno de cámara? Desbloquee precisión y pureza para muestras pequeñas

- ¿Cuáles son los diferentes tipos de hornos tubulares y sus usos específicos? Encuentre la solución de laboratorio ideal para usted

- ¿Cómo afecta el control de la curva de temperatura en un horno de sinterización de tubo de cuarzo al dopaje in situ de electrodos Ag-P?

- ¿Qué papel juega un horno tubular en la activación química del biocarbón de eucalipto? Activación Térmica de Precisión