El equipo de sinterización por microondas logra un calentamiento eficiente al acoplar directamente un campo electromagnético de microondas con las características de pérdida dieléctrica del material cerámico BCZY. En lugar de aplicar calor externamente, esta interacción hace que todo el volumen del material genere su propio calor internamente, lo que resulta en un aumento de temperatura rápido y uniforme.

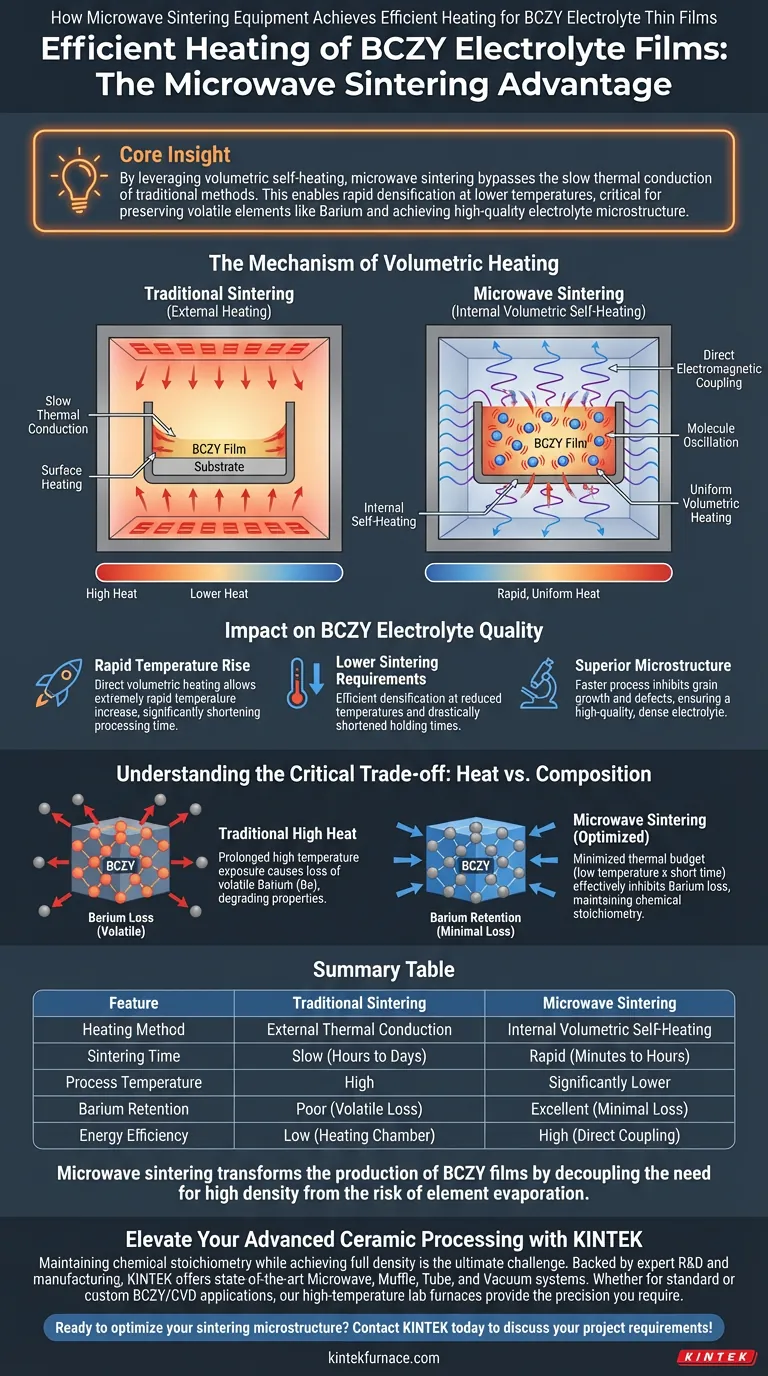

Idea Clave: Al aprovechar el autocalentamiento volumétrico, la sinterización por microondas evita la lenta conducción térmica de los métodos tradicionales. Esto permite una densificación rápida a temperaturas más bajas, lo cual es crítico para preservar elementos volátiles como el Bario y lograr una microestructura de electrolito de alta calidad.

El Mecanismo de Calentamiento Volumétrico

Acoplamiento Electromagnético Directo

Los hornos tradicionales dependen de elementos calefactores para calentar el aire, que luego calienta la superficie del material. La sinterización por microondas opera de manera diferente al generar un campo electromagnético.

Este campo interactúa directamente con el mecanismo de pérdida dieléctrica dentro del material cerámico. La energía se transfiere directamente a las moléculas, forzándolas a alinearse y oscilar, lo que genera energía térmica.

Autocalentamiento Interno

Este proceso crea un modo de autocalentamiento en el que el material actúa como fuente de calor.

Debido a que el calor se genera internamente en lugar de aplicarse externamente, el resultado es un calentamiento volumétrico. Todo el material se calienta simultáneamente, asegurando una alta eficiencia energética y eliminando el tiempo de retardo asociado con la conducción térmica.

Impacto en la Calidad del Electrolito BCZY

Rápido Aumento de Temperatura

La naturaleza directa del calentamiento volumétrico permite un rápido aumento de temperatura.

El equipo puede llevar las películas delgadas de BCZY al estado de sinterización necesario mucho más rápido que los hornos convencionales. Esto acorta significativamente el tiempo total de procesamiento.

Menores Requisitos de Sinterización

La sinterización por microondas es altamente eficiente, lo que permite que el material se densifique a temperaturas de sinterización reducidas.

Además, los tiempos de mantenimiento —la duración que el material debe permanecer a calor máximo— se reducen drásticamente. Esta combinación de velocidad y menor aporte de calor es una ventaja distintiva sobre los métodos de calentamiento resistivo.

Comprender la Compensación Crítica: Calor vs. Composición

El Desafío de la Volatilidad

En el procesamiento de cerámicas, a menudo existe una compensación entre lograr alta densidad (que requiere calor) y mantener la composición química.

Para los electrolitos BCZY, la exposición prolongada a altas temperaturas generalmente causa la pérdida de elementos volátiles, específicamente Bario (Ba). La pérdida de Bario degrada las propiedades del material.

Cómo la Sinterización por Microondas Resuelve Esto

El equipo de microondas resuelve esta compensación minimizando el "presupuesto" térmico (temperatura x tiempo).

Debido a que el proceso requiere temperaturas más bajas y tiempos de mantenimiento más cortos, inhibe eficazmente la pérdida de Bario. Esto da como resultado una microestructura y densidad superiores sin comprometer la estequiometría química de la membrana.

Tomando la Decisión Correcta para Su Proyecto

La sinterización por microondas no se trata solo de velocidad; es una herramienta de control de calidad para cerámicas volátiles.

- Si su enfoque principal es la Integridad Composicional: Elija la sinterización por microondas para minimizar la evaporación de elementos volátiles como el Bario, asegurando que el electrolito conserve su estructura química prevista.

- Si su enfoque principal es la Densidad Microestructural: Utilice la capacidad de calentamiento volumétrico para lograr una membrana más densa y uniforme de lo que generalmente es posible con métodos de calentamiento superficial.

La sinterización por microondas transforma la producción de películas de BCZY al desacoplar la necesidad de alta densidad del riesgo de evaporación de elementos.

Tabla Resumen:

| Característica | Sinterización Tradicional | Sinterización por Microondas |

|---|---|---|

| Método de Calentamiento | Conducción Térmica Externa | Autocalentamiento Volumétrico Interno |

| Tiempo de Sinterización | Lento (Horas a Días) | Rápido (Minutos a Horas) |

| Temperatura de Proceso | Alta | Significativamente Más Baja |

| Retención de Bario | Pobre (Pérdida Volátil) | Excelente (Pérdida Mínima) |

| Eficiencia Energética | Baja (Cámara de Calentamiento) | Alta (Acoplamiento Directo) |

Mejore su Procesamiento de Cerámicas Avanzadas con KINTEK

Mantener la estequiometría química mientras se logra la densidad completa es el desafío definitivo en la fabricación de electrolitos. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Microondas, Mufla, Tubo y Vacío de última generación diseñados para resolver sus desafíos térmicos más complejos. Ya sea que necesite una solución estándar o un sistema totalmente personalizable para aplicaciones únicas de BCZY o CVD, nuestros hornos de laboratorio de alta temperatura brindan la precisión que necesita.

¿Listo para optimizar la microestructura de su sinterización? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización por plasma SPS

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué beneficios de ahorro de energía y ambientales ofrecen los hornos de sinterización al vacío? Aumente la eficiencia y reduzca las emisiones

- ¿Cuáles son las ventajas de la soldadura fuerte al vacío para aluminio en comparación con los métodos de soldadura tradicionales? Integridad superior de la unión y precisión

- ¿Por qué se utilizan hornos de secado al vacío y desecantes de gel de sílice para la deshidratación preliminar de sales simuladas de piroprocesamiento?

- ¿Cuáles son las ventajas de un horno de temple con cinta de malla frente a uno de vacío? Optimice la producción de acero inoxidable de alto volumen

- ¿Qué tipos de materiales y procesos se mejoran con diseños especializados de hornos de vacío? Mejora la pureza y el rendimiento

- ¿Qué es un horno de vacío calentado por gas? Soluciones económicas de procesamiento a alta temperatura

- ¿Cuáles son los principales beneficios de utilizar un horno de vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Cuál es la función reguladora de un horno de secado al vacío? Preparación y control de la distribución del catalizador