En su esencia, los hornos de sinterización al vacío ofrecen una doble ventaja de importantes ahorros de energía a través de una eficiencia térmica superior y un perfil ambiental más limpio al eliminar virtualmente las emisiones del proceso. El ambiente de vacío sellado es la tecnología clave que permite ambos beneficios, convirtiéndolo en una herramienta indispensable para la fabricación moderna de alto rendimiento.

El beneficio fundamental de un horno de vacío es su entorno sellado y controlado. Este diseño no solo minimiza el desperdicio de energía al prevenir la pérdida de calor, sino que también contiene inherentemente todos los subproductos, negando la necesidad de los complejos y costosos sistemas de escape o tratamiento de aguas residuales requeridos por los hornos de atmósfera tradicionales.

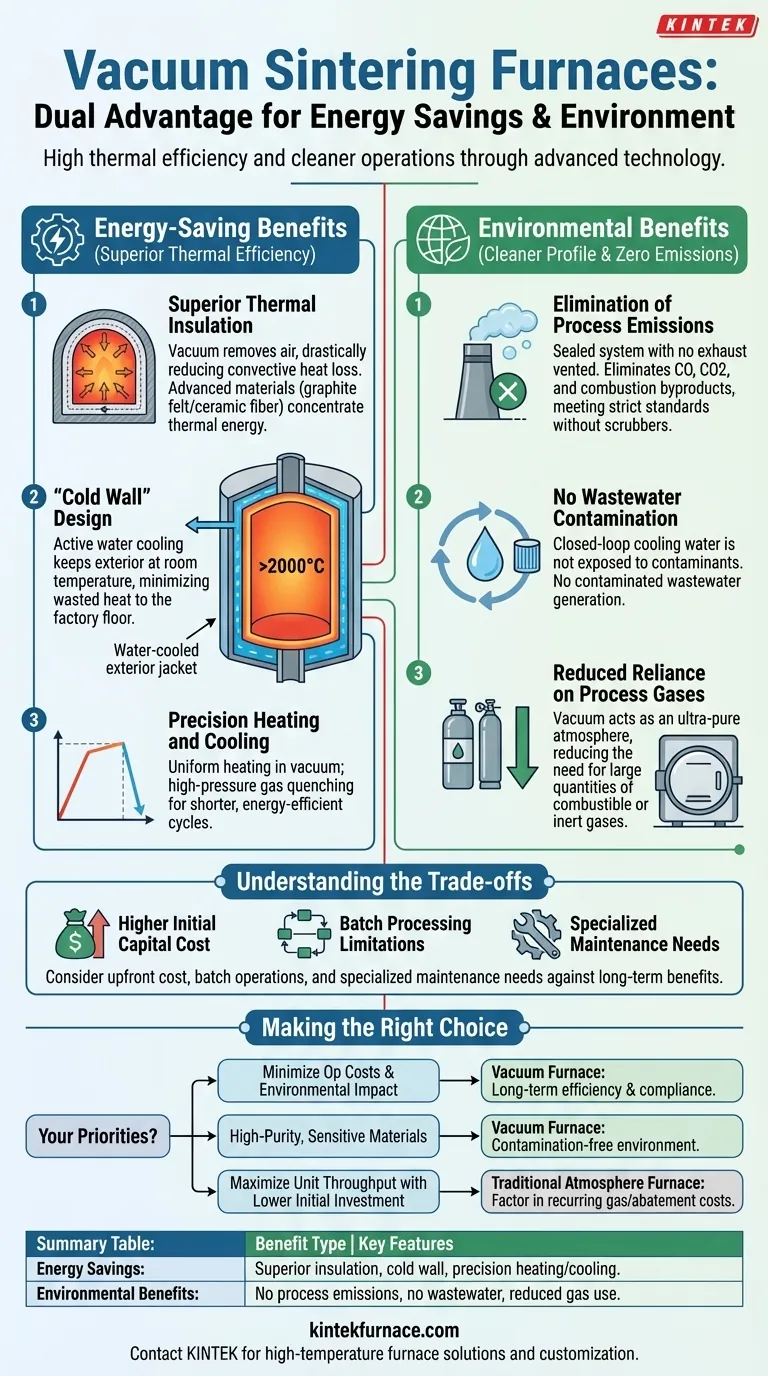

Cómo los hornos de vacío impulsan la eficiencia energética

Los ahorros de energía de un horno de vacío no son accidentales; son un resultado directo de sus principios de diseño fundamentales. Esta eficiencia reduce los costos operativos y disminuye la huella de carbono general del proceso de fabricación.

Aislamiento térmico superior

El vacío es uno de los aislantes más efectivos conocidos. Al eliminar el aire y otros gases que de otro modo transferirían calor por convección, la cámara del horno reduce drásticamente la pérdida de calor pasiva al entorno circundante.

Esto se ve aún más mejorado por materiales aislantes avanzados, como fieltro de grafito o fibra cerámica, que recubren el interior del horno, manteniendo la energía térmica concentrada en la zona caliente donde se necesita.

El diseño de 'pared fría'

La mayoría de los hornos de vacío modernos emplean un diseño de "pared fría". El recipiente exterior está encamisado y se enfría activamente con agua.

Este diseño asegura que el exterior del recipiente permanezca a temperatura ambiente o cerca de ella, incluso cuando la zona caliente interior alcanza temperaturas que superan los 2000 °C. Esto significa que la energía se mantiene dentro del horno para realizar un trabajo útil, no se desperdicia calentando el suelo de la fábrica.

Calentamiento y enfriamiento de precisión

Los entornos de vacío permiten un calentamiento altamente sensible y uniforme, asegurando que la energía se aplique con precisión y no se desperdicie al superar variables atmosféricas.

Además, características como el enfriamiento por gas a alta presión permiten ciclos de enfriamiento controlados y acelerados. Acortar el tiempo total del ciclo significa que el horno consume energía durante un período más corto, lo que contribuye directamente a la eficiencia.

El impacto ambiental: un sistema de circuito cerrado

Un horno de vacío es intrínsecamente un sistema cerrado, lo que proporciona ventajas ambientales significativas y directas sobre los hornos que ventilan a la atmósfera.

Eliminación de emisiones de proceso

Debido a que el sistema está sellado y opera bajo vacío, no hay gases de escape que se ventilen a la atmósfera. Esto elimina por completo la liberación de monóxido de carbono, dióxido de carbono u otros subproductos de la combustión o reacciones de proceso comunes en los hornos tradicionales.

Este diseño cumple intrínsecamente con los estrictos estándares ambientales sin requerir lavadores secundarios, postquemadores u otros costosos equipos de control de emisiones.

Sin contaminación de aguas residuales

A diferencia de los hornos de atmósfera que pueden usar sistemas de lavado húmedo para limpiar sus gases de escape, los hornos de vacío no producen aguas residuales contaminadas. El agua de circuito cerrado utilizada para el diseño de pared fría no está expuesta a contaminantes del proceso y puede recircularse de manera eficiente.

Menor dependencia de los gases de proceso

Muchos procesos de sinterización requieren una atmósfera específica para evitar la oxidación. En un horno de vacío, el vacío mismo sirve como la "atmósfera" perfecta y ultrapura, eliminando la necesidad de comprar, almacenar y manipular grandes cantidades de gases de proceso combustibles o inertes como hidrógeno o argón. Esto simplifica las operaciones y mejora la seguridad en el lugar de trabajo.

Comprendiendo las compensaciones

Aunque son muy beneficiosos, los hornos de vacío no son la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial de capital

Los hornos de vacío son máquinas complejas que incorporan sofisticados sistemas de bombas de vacío, sellos y control. Esto generalmente resulta en una inversión inicial más alta en comparación con los hornos de atmósfera de cinta continua más simples.

Limitaciones del procesamiento por lotes

La gran mayoría de los hornos de vacío operan en lotes, donde se cargan las piezas, se sella la cámara, se ejecuta un ciclo y se descargan las piezas. Esto puede ser menos eficiente para ciertas líneas de producción de flujo continuo de muy alto volumen.

Necesidades de mantenimiento especializadas

Los componentes de alto rendimiento, particularmente el sistema de bombeo de vacío y los sellos, requieren un mayor nivel de experiencia en mantenimiento que los sistemas de hornos convencionales.

Tomando la decisión correcta para su objetivo

Su decisión debe guiarse por sus prioridades específicas, equilibrando el costo inicial con el rendimiento operativo a largo plazo y el cumplimiento.

- Si su enfoque principal es minimizar los costos operativos y el impacto ambiental: Un horno de vacío es una opción superior a largo plazo debido a su eficiencia energética y la falta de emisiones, lo que reduce los gastos continuos de servicios públicos y cumplimiento.

- Si su enfoque principal es producir materiales de alta pureza y sensibles a la oxidación: El ambiente libre de contaminación de un horno de vacío es innegociable para lograr las propiedades de material requeridas y minimizar el desecho.

- Si su enfoque principal es maximizar el rendimiento por unidad con una menor inversión inicial: Un horno de atmósfera continuo tradicional podría ser adecuado, pero debe tener en cuenta los costos recurrentes de los gases de proceso y la reducción ambiental.

En última instancia, adoptar un horno de sinterización al vacío es una inversión en precisión, eficiencia operativa y responsabilidad ambiental a largo plazo.

Tabla resumen:

| Tipo de beneficio | Características clave |

|---|---|

| Ahorro de energía | Aislamiento térmico superior, diseño de pared fría, calentamiento/enfriamiento de precisión |

| Beneficios ambientales | Sin emisiones de proceso, sin aguas residuales, uso reducido de gases de proceso |

¿Listo para mejorar la eficiencia y sostenibilidad de su laboratorio? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos los hornos de vacío y atmósfera, con una personalización profunda para satisfacer sus necesidades únicas. Contáctenos hoy para saber cómo nuestras tecnologías avanzadas pueden ahorrar energía y reducir el impacto ambiental de sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima