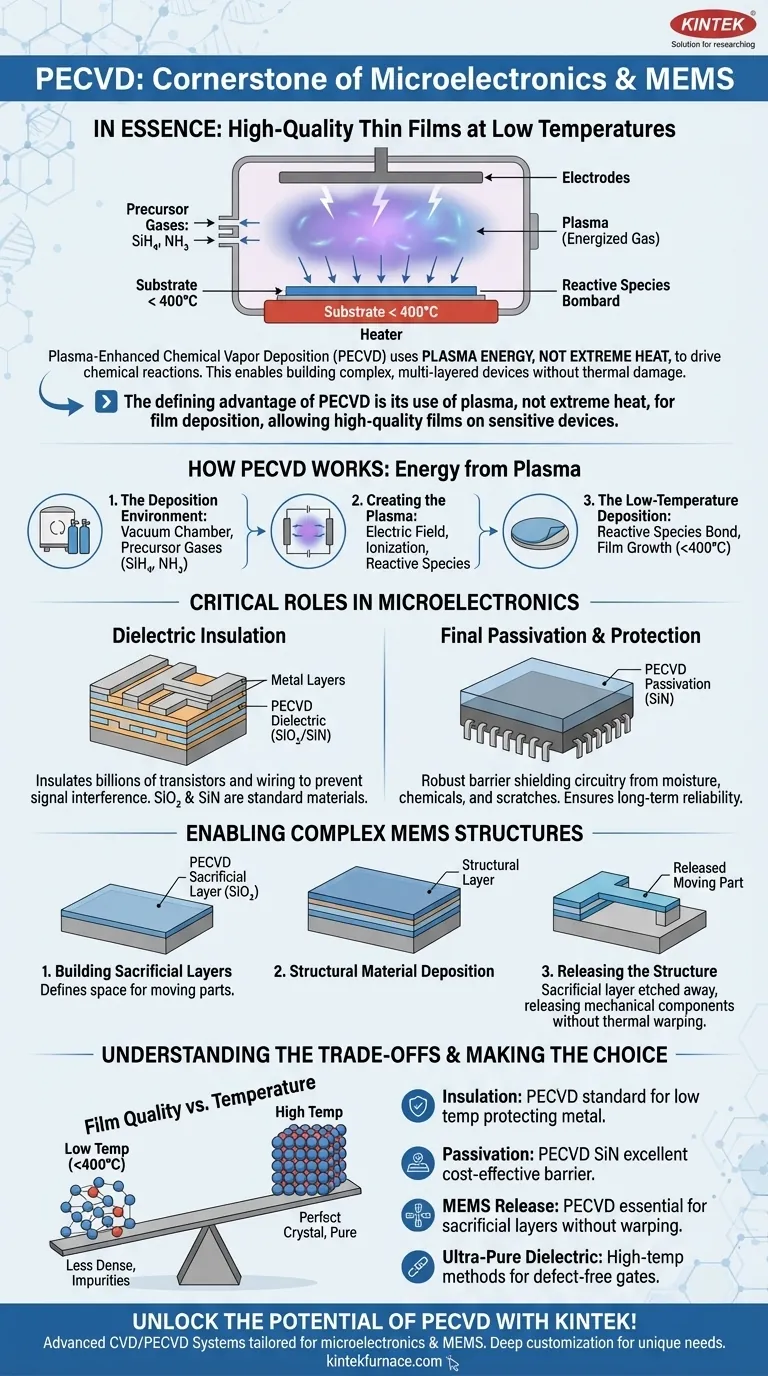

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una piedra angular de la microfabricación porque permite la deposición de películas delgadas de alta calidad a bajas temperaturas. Estas películas se utilizan para crear aislamiento crítico, capas de pasivación protectoras y moldes estructurales temporales tanto en circuitos microelectrónicos como en Sistemas Micro-Electro-Mecánicos (MEMS). Esta capacidad de baja temperatura es clave para construir dispositivos complejos y multicapa sin dañar los componentes previamente fabricados.

La ventaja definitoria del PECVD es su uso de plasma, no calor extremo, para impulsar las reacciones químicas necesarias para la deposición de películas. Esto permite el crecimiento de películas aislantes y protectoras de alta calidad en dispositivos sensibles sin causar el daño térmico que ocurriría con métodos de mayor temperatura.

Cómo Funciona el PECVD: Energía del Plasma, No del Calor

Para comprender el papel del PECVD, primero debe entender su mecanismo fundamental. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende de altas temperaturas para descomponer los gases, el PECVD utiliza un gas energizado llamado plasma.

El Entorno de Deposición

El proceso tiene lugar dentro de una cámara de vacío. Se introducen gases precursores, como silano (SiH₄) para películas de silicio o amoníaco (NH₃) para películas de nitruro, en este entorno de baja presión.

Creación del Plasma

Se aplica un campo eléctrico entre dos electrodos dentro de la cámara. Este campo energiza los electrones libres, haciendo que colisionen con moléculas de gas neutras. Estas colisiones transfieren energía, despojando electrones de las moléculas y creando una mezcla de iones, electrones y especies neutras altamente reactivas conocidas como plasma.

La Deposición a Baja Temperatura

Estas especies reactivas generadas por el plasma son mucho más activas químicamente que sus moléculas de gas originales. Cuando entran en contacto con la superficie del sustrato (la oblea de silicio), se unen fácilmente y forman una película delgada, sólida y uniforme. Debido a que el plasma proporciona la energía para la reacción, el sustrato en sí puede permanecer a una temperatura relativamente baja, generalmente por debajo de 400 °C.

Roles Críticos en Microelectrónica

En la fabricación de circuitos integrados (chips), el PECVD no solo es útil, sino esencial para crear la arquitectura compleja y en capas del dispositivo.

Aislamiento Dieléctrico

Los chips modernos contienen miles de millones de transistores conectados por cableado intrincado. Para evitar que las señales eléctricas interfieran entre sí, estos componentes deben estar separados por materiales aislantes, o dieléctricos. El PECVD es el método estándar para depositar películas de dióxido de silicio (SiO₂) y nitruro de silicio (SiN) entre las capas metálicas para proporcionar este aislamiento eléctrico crucial.

Pasivación Final y Protección

El paso final en la fabricación de un chip es encapsularlo en una capa protectora. Una película de nitruro de silicio de PECVD sirve como una barrera robusta, o capa de pasivación, que protege la delicada circuitería de la humedad, los contaminantes químicos y los pequeños arañazos físicos, lo que garantiza la fiabilidad a largo plazo del dispositivo.

Habilitando Estructuras MEMS Complejas

Para los MEMS, máquinas diminutas construidas sobre una oblea de silicio, la función del PECVD se extiende desde el aislamiento eléctrico hasta la construcción mecánica.

Construcción de Capas Sacrificiales

Los MEMS a menudo presentan piezas móviles como voladizos microscópicos, engranajes o membranas. Para crearlos, se necesita un molde temporal. El PECVD se utiliza para depositar una capa sacrificial, generalmente dióxido de silicio, que define la forma del espacio debajo de la futura pieza móvil.

Liberación de la Estructura Mecánica

Una vez que la capa sacrificial está en su lugar, se deposita el material estructural real del dispositivo MEMS encima. Finalmente, se utiliza un grabador químico específico para eliminar solo la capa sacrificial, dejando el componente mecánico independiente "liberado" y capaz de moverse. La baja temperatura del PECVD es vital aquí para evitar deformaciones o tensiones en estas delicadas estructuras.

Comprensión de las Compensaciones

Ningún proceso es perfecto para cada aplicación. Comprender las limitaciones del PECVD es clave para utilizarlo eficazmente.

Calidad de la Película frente a la Temperatura

La principal compensación es entre la temperatura de deposición y la calidad de la película. Debido a que el PECVD opera a temperaturas más bajas, los átomos depositados tienen menos energía para organizarse en una red cristalina perfecta. Esto significa que las películas de PECVD son generalmente menos densas y pueden contener más impurezas (como hidrógeno) que las películas cultivadas con métodos de alta temperatura.

Cuando "Suficientemente Bueno" es lo Mejor

Para muchas aplicaciones, esta calidad de película ligeramente inferior es una compensación aceptable y lógica. El beneficio de evitar el daño térmico a las capas subyacentes sensibles (como las interconexiones de aluminio, que pueden dañarse por encima de los 450 °C) supera con creces la necesidad de una película perfectamente densa. Para funciones como el aislamiento entre metales o la pasivación final, la calidad del PECVD es más que suficiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de la función de la capa específica dentro del dispositivo.

- Si su enfoque principal es el aislamiento entre capas metálicas en un circuito: PECVD es el estándar de la industria porque su baja temperatura protege el cableado metálico subyacente contra daños.

- Si su enfoque principal es crear una capa protectora final y robusta para un dispositivo: El nitruro de silicio PECVD proporciona una barrera de pasivación excelente y rentable contra peligros ambientales.

- Si su enfoque principal es fabricar componentes MEMS liberables: PECVD es esencial para depositar capas sacrificiales sin inducir estrés térmico que podría deformar las estructuras mecánicas finales.

- Si su enfoque principal es crear un dieléctrico de puerta ultra puro y sin defectos para un transistor: Probablemente utilizaría un método de alta temperatura como la oxidación térmica, donde la perfección de la película es la máxima prioridad.

En última instancia, la capacidad del PECVD para depositar películas funcionales sin los efectos dañinos del calor es lo que hace posible la complejidad de los dispositivos microelectrónicos y MEMS modernos.

Tabla de Resumen:

| Área de Aplicación | Contribuciones Clave del PECVD | Materiales Comúnmente Depositados |

|---|---|---|

| Microelectrónica | Aislamiento dieléctrico, capas de pasivación | Dióxido de silicio (SiO₂), nitruro de silicio (SiN) |

| Dispositivos MEMS | Capas sacrificiales para liberación estructural | Dióxido de silicio (SiO₂) |

| Beneficios Generales | Operación a baja temperatura, películas delgadas de alta calidad | Diversas películas aislantes y protectoras |

¡Desbloquee el potencial del PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptadas a diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para aplicaciones de microelectrónica y MEMS. Contáctenos hoy para mejorar sus procesos de fabricación y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones