En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) en una cámara de oblea individual es un proceso que utiliza un gas energizado, o plasma, para descomponer los precursores químicos. Estos fragmentos reactivos luego se depositan sobre una única oblea calentada para formar una película delgada de alta calidad. A diferencia de los métodos puramente térmicos, el plasma proporciona la energía para la reacción química, lo que permite que el proceso se lleve a cabo a temperaturas significativamente más bajas.

La ventaja fundamental de PECVD es su uso del plasma como catalizador energético. Esto permite la deposición de películas de alta calidad a temperaturas lo suficientemente bajas como para proteger los delicados circuitos integrados preexistentes en la oblea de silicio, una hazaña imposible con los métodos de deposición térmica a alta temperatura.

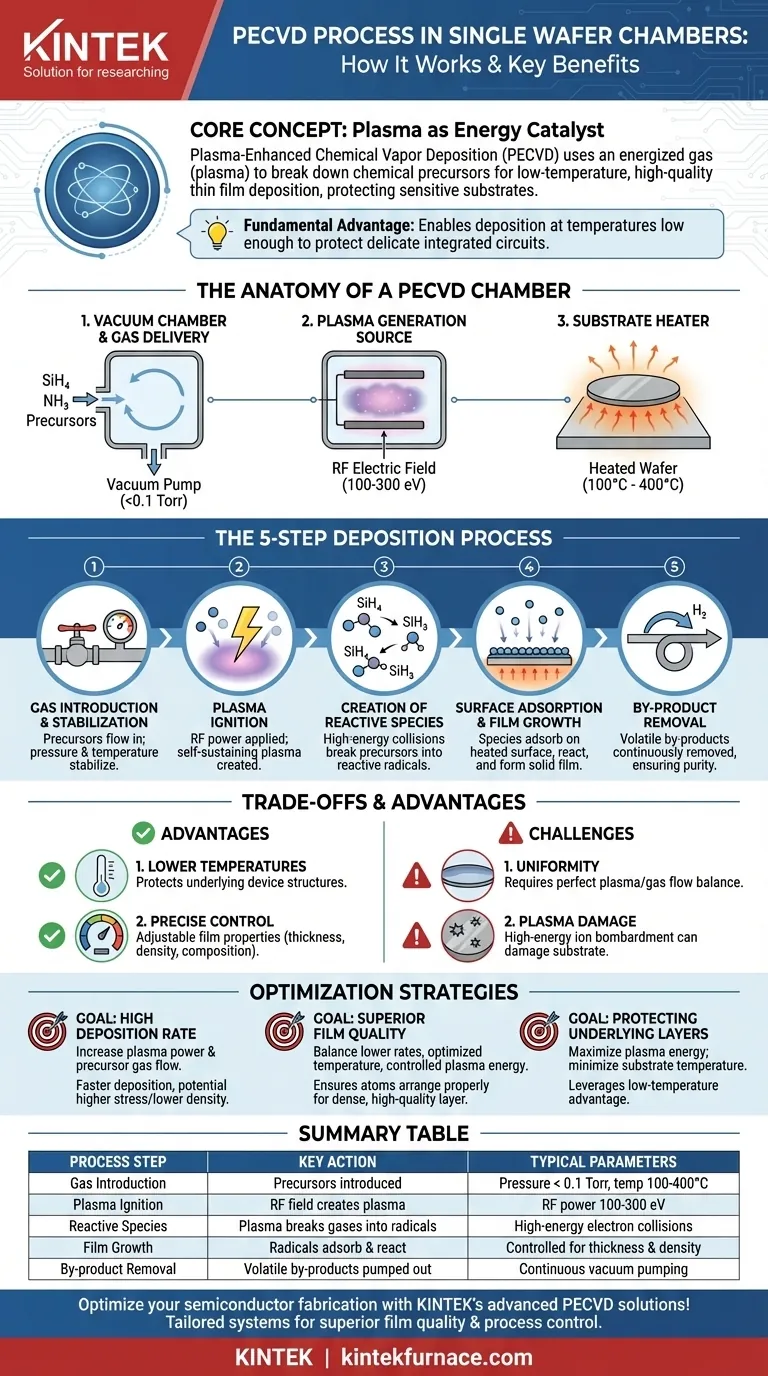

La Anatomía de una Cámara PECVD

Para comprender el proceso, primero debemos observar los componentes críticos del sistema de oblea única. Cada parte desempeña un papel preciso en la creación de un entorno controlado para el crecimiento de la película.

La Cámara de Vacío y el Suministro de Gas

Todo el proceso ocurre dentro de una cámara de vacío sellada. Este entorno controlado garantiza la pureza del proceso y permite operar a presiones muy bajas, típicamente por debajo de 0.1 Torr.

Un sofisticado sistema de suministro de gas introduce cantidades precisas de gases precursores, como silano (SiH₄) y amoníaco (NH₃), en la cámara. Estos son los bloques de construcción químicos de la película final.

La Fuente de Generación de Plasma

Este es el corazón del sistema PECVD. Generalmente consta de dos electrodos paralelos, uno de los cuales sostiene la oblea. Se aplica un campo eléctrico de radiofrecuencia (RF) de alta frecuencia entre estos electrodos.

Este potente campo eléctrico, que a menudo suministra energía en el rango de 100 a 300 eV, energiza el gas, despojando electrones de los átomos y creando el plasma. Esto a menudo se denomina descarga de "acoplamiento capacitivo" o "resplandor".

El Calentador de Sustrato

Aunque PECVD es un proceso de "baja temperatura", la oblea todavía se calienta, típicamente entre 100 °C y 400 °C. Esta energía térmica no es suficiente para descomponer los gases precursores por sí sola, pero es crucial para controlar cómo los fragmentos reactivos se unen a la superficie de la oblea e influyen en la calidad final de la película.

El Proceso de Deposición Paso a Paso

La deposición de una película a través de PECVD sigue una secuencia de eventos precisa y rápida dentro de la cámara.

Paso 1: Introducción y Estabilización del Gas

Los gases precursores fluyen hacia la cámara de vacío a un ritmo controlado. La presión del sistema y la temperatura de la oblea se ajustan a sus puntos de consigna y se estabilizan.

Paso 2: Ignición del Plasma

Se aplica el campo eléctrico de RF a los electrodos. Este campo acelera los electrones libres en el gas, haciendo que colisionen con las moléculas de gas neutras. Estas colisiones energéticas crean un plasma autosostenido: una mezcla brillante y altamente reactiva de iones, electrones y radicales neutros.

Paso 3: Creación de Especies Reactivas

Dentro del plasma, los gases precursores estables se separan por colisiones de electrones de alta energía. Un gas estable como el silano (SiH₄) se fragmenta en especies altamente reactivas (radicales) como SiH₃ y SiH₂. Estos fragmentos son químicamente inestables y están ansiosos por reaccionar.

Paso 4: Adsorción Superficial y Crecimiento de la Película

Estas especies reactivas se difunden a través de la cámara y aterrizan en la superficie de la oblea calentada, un proceso denominado adsorción.

Una vez en la superficie, se mueven y reaccionan entre sí, uniéndose para formar una película delgada sólida y estable. El calentamiento del sustrato proporciona la movilidad superficial necesaria para que los átomos se organicen en una capa densa y de alta calidad.

Paso 5: Eliminación de Subproductos

Las reacciones químicas en la superficie también crean subproductos volátiles (por ejemplo, gas H₂). Estos subproductos no se adhieren a la oblea y se eliminan continuamente de la cámara mediante la bomba de vacío, asegurando una película pura.

Comprensión de las Compensaciones y Ventajas

PECVD es una técnica poderosa, pero su aplicación implica equilibrar factores en competencia. Comprender estas compensaciones es clave para el dominio del proceso.

Ventaja Clave: Menor Temperatura

La razón principal para usar PECVD es su capacidad para depositar películas a bajas temperaturas. El plasma proporciona la energía de activación que de otro modo tendría que provenir del calor extremo, protegiendo así las estructuras de dispositivos sensibles ya construidas en la oblea.

Ventaja Clave: Control sobre las Propiedades de la Película

Al ajustar la potencia del plasma, los caudales de gas, la presión y la temperatura, un ingeniero puede controlar con precisión las propiedades de la película. Esto incluye su espesor, densidad, composición química y tensión interna, lo cual es fundamental para el rendimiento del dispositivo.

Desafío: Uniformidad

Un desafío importante de ingeniería en el PECVD de oblea única es garantizar que la densidad del plasma y el flujo de gas sean perfectamente uniformes desde el centro de la oblea hasta su borde. Cualquier falta de uniformidad dará como resultado una película de espesor o calidad variable en toda la oblea.

Peligro: Daño Inducido por el Plasma

Si bien el plasma es esencial, sus iones de alta energía pueden bombardear físicamente la superficie de la oblea. Si no se controla adecuadamente, este bombardeo puede causar daños al sustrato o a la propia película, comprometiendo la fiabilidad del dispositivo.

Tomar la Decisión Correcta para su Objetivo

Optimizar un proceso PECVD requiere alinear los parámetros del proceso con el resultado deseado para la película.

- Si su enfoque principal es una alta velocidad de deposición: Aumentar la potencia del plasma y los caudales de precursores generalmente depositarán la película más rápido, pero esto puede tener el costo de una mayor tensión de la película o una menor densidad.

- Si su enfoque principal es una calidad de película superior: Esto exige un equilibrio cuidadoso entre tasas de deposición más bajas, temperatura optimizada y energía de plasma controlada para garantizar que los átomos tengan tiempo de organizarse correctamente en la superficie.

- Si su enfoque principal es proteger las capas subyacentes: El objetivo es maximizar la energía entregada por el plasma manteniendo la temperatura del sustrato lo más baja posible, aprovechando la fuerza central de PECVD.

Comprender estos principios fundamentales transforma el proceso PECVD de una caja negra a una herramienta de fabricación precisa y adaptable.

Tabla de Resumen:

| Paso del Proceso | Acción Clave | Parámetros Típicos |

|---|---|---|

| Introducción de Gas | Se introducen gases precursores (p. ej., SiH₄, NH₃) | Presión < 0.1 Torr, temperatura 100-400°C |

| Ignición del Plasma | El campo eléctrico de RF crea plasma | Potencia de RF 100-300 eV |

| Especies Reactivas | El plasma descompone los gases en radicales (p. ej., SiH₃) | Colisiones de electrones de alta energía |

| Crecimiento de la Película | Los radicales se adsorben y reaccionan en la oblea calentada | Controlado para espesor y densidad |

| Eliminación de Subproductos | Los subproductos volátiles (p. ej., H₂) se aspiran | Bombeo de vacío continuo |

¡Optimice su fabricación de semiconductores con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos nuestros Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando una calidad de película, uniformidad y control de proceso superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de deposición de película delgada y proteger sus capas de dispositivos sensibles.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares