En su esencia, el calentamiento y enfriamiento uniformes en un horno de vacío es el factor más crítico para prevenir el estrés interno y la distorsión física en los materiales tratados. Esta consistencia térmica asegura que el componente final posea la resistencia, durabilidad y precisión dimensional deseadas para su aplicación, eliminando defectos que podrían conducir a una falla prematura.

El procesamiento térmico uniforme no es meramente un paso de procedimiento; es el principio fundamental que garantiza la integridad metalúrgica y el rendimiento de un componente. Al prevenir la formación de tensiones internas, asegura que el material se comporte de manera predecible en condiciones de operación del mundo real.

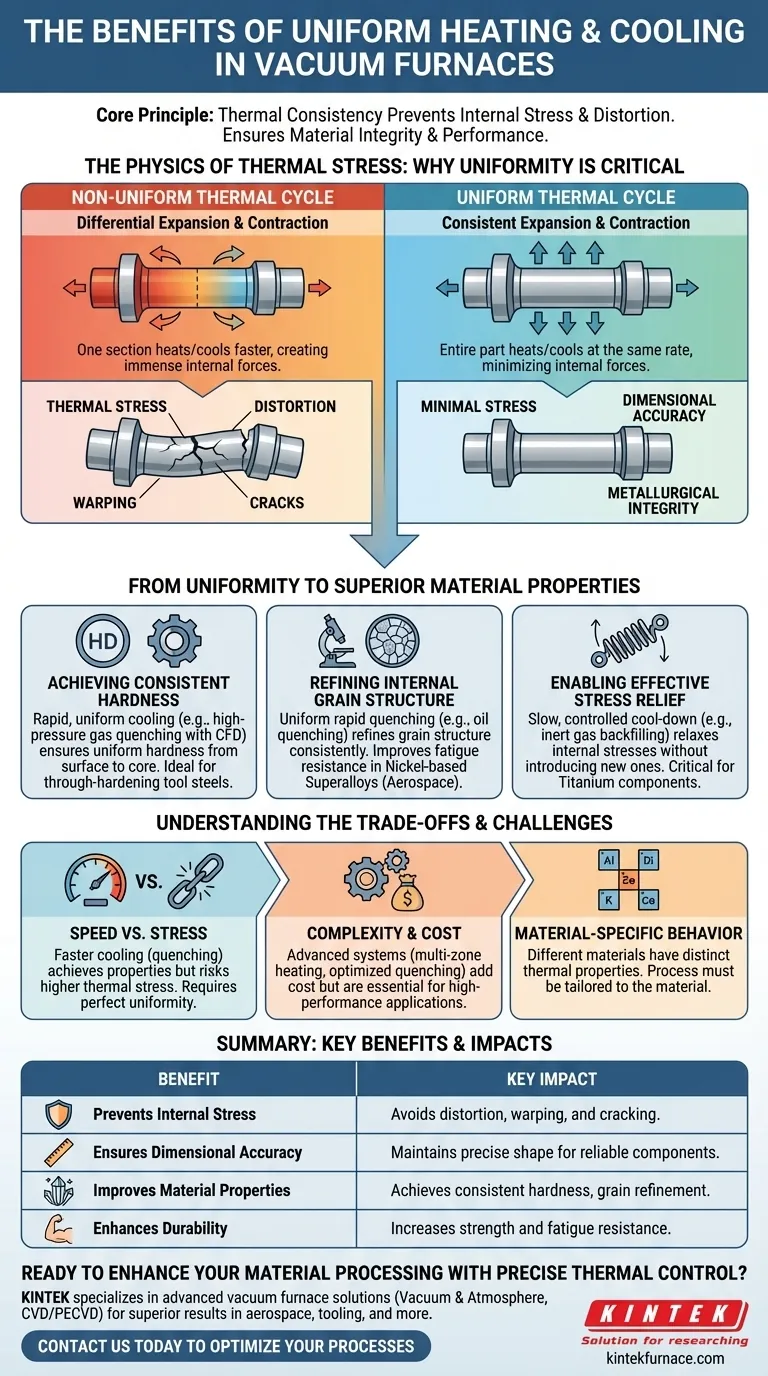

La Física del Estrés Térmico: Por qué la Uniformidad es Innegociable

Todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. El desafío en cualquier proceso térmico es gestionar este cambio físico. Cuando los cambios de temperatura no son uniformes en un componente, se crea una cascada de problemas que comprometen la integridad del material.

El Problema de la Expansión Diferencial

Cuando una sección de una pieza se calienta o enfría más rápido que otra, intenta expandirse o contraerse a una velocidad diferente. Las secciones más frías y rígidas restringen físicamente las secciones más calientes y en expansión (y viceversa), creando inmensas fuerzas internas.

Cómo se Forma el Estrés Interno

Estas fuerzas internas se conocen como estrés térmico. Si este estrés excede el límite elástico del material, resultará en cambios permanentes e irreversibles en la forma de la pieza.

El Resultado: Distorsión, Alabeo y Grietas

Este cambio permanente se manifiesta como distorsión o alabeo. En casos más extremos, especialmente con materiales frágiles o cambios de temperatura extremadamente rápidos, el estrés puede volverse tan grande que cause grietas microscópicas o incluso catastróficas.

De la Uniformidad a las Propiedades Superiores de los Materiales

Controlar la velocidad de calentamiento y enfriamiento no se trata solo de prevenir defectos; es una herramienta precisa utilizada para diseñar características específicas y deseables del material. La uniformidad del proceso dicta la consistencia de estas propiedades.

Lograr una Dureza Consistente

Para aplicaciones como los aceros para herramientas de endurecimiento profundo, el enfriamiento rápido es esencial. Un horno de vacío con enfriamiento rápido con gas a alta presión, utilizando boquillas optimizadas con dinámica de fluidos computacional (CFD), asegura que toda la pieza se enfríe a la misma velocidad. Esta uniformidad garantiza una dureza constante desde la superficie hasta el núcleo.

Refinar la Estructura Granular Interna

En materiales como las superaleaciones a base de níquel utilizadas en la industria aeroespacial, el enfriamiento rápido en aceite refina la estructura de grano metálico. El enfriamiento uniforme asegura que este refinamiento sea consistente en todo el componente, lo cual es crítico para mejorar la resistencia a la fatiga y la resistencia a altas temperaturas.

Permitir un Alivio de Estrés Efectivo

Por el contrario, para el recocido de alivio de tensiones de componentes de titanio, se requiere un enfriamiento lento y controlado. El rellenado del horno de vacío con un gas inerte permite una reducción gradual y altamente uniforme de la temperatura, relajando eficazmente cualquier tensión interna de los pasos de fabricación anteriores sin introducir nuevas.

Entendiendo los Compromisos y Desafíos

Si bien el objetivo es siempre la uniformidad, el camino para lograrla implica equilibrar requisitos contrapuestos y reconocer las limitaciones del proceso.

Velocidad vs. Estrés

El enfriamiento rápido (templado) es necesario para lograr ciertas propiedades metalúrgicas como la dureza, pero inherentemente conlleva el mayor riesgo de inducir estrés térmico. Cuanto más rápido sea el templado, más crítica se vuelve la uniformidad perfecta para evitar la distorsión o el agrietamiento.

Complejidad y Costo

Los sistemas diseñados para una uniformidad térmica de alta precisión son más complejos y costosos. Características como diseños avanzados de hornos, controles de calentamiento multizona y sofisticados sistemas de enfriamiento por gas o líquido añaden un costo significativo, pero son esenciales para aplicaciones de alto rendimiento.

Comportamiento Específico del Material

Diferentes materiales tienen conductividad térmica y coeficientes de expansión térmica muy diferentes. Un proceso optimizado para un bloque de acero para herramientas no funcionará para una fabricación de titanio de pared delgada. El proceso debe adaptarse a las propiedades específicas del material para tener éxito.

Cómo Aplicar Esto a su Proceso

El ciclo térmico ideal depende completamente del material con el que esté trabajando y del resultado deseado. Su elección de estrategia de calentamiento y enfriamiento debe ser deliberada y alineada con el objetivo final.

- Si su enfoque principal es maximizar la dureza en aceros para herramientas: Necesita un sistema capaz de enfriamiento rápido con gas a alta presión que asegure una velocidad de enfriamiento rápida y uniforme en toda la pieza.

- Si su enfoque principal es el refinamiento de grano en superaleaciones para la vida a fatiga: Debe priorizar un horno con un sistema de enfriamiento rápido líquido para lograr las velocidades de enfriamiento necesarias de manera consistente.

- Si su enfoque principal es la estabilidad dimensional y el alivio de tensiones: Debe utilizar un proceso con capacidades de enfriamiento lento y precisamente controladas, a menudo que implican el rellenado con gas inerte, para evitar la distorsión.

Dominar la uniformidad térmica es la clave para desbloquear todo el potencial de sus materiales y producir componentes en los que pueda confiar.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Previene el Estrés Interno | Evita la distorsión, el alabeo y el agrietamiento en los materiales |

| Garantiza la Precisión Dimensional | Mantiene la forma y el tamaño precisos para componentes fiables |

| Mejora las Propiedades del Material | Logra dureza consistente, refinamiento de grano y alivio de tensiones |

| Mejora la Durabilidad | Aumenta la resistencia y la resistencia a la fatiga para aplicaciones exigentes |

¿Listo para mejorar el procesamiento de sus materiales con un control térmico preciso? KINTEK se especializa en soluciones avanzadas de hornos de vacío, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades únicas. Nuestra experiencia en calentamiento y enfriamiento uniformes garantiza resultados superiores para industrias como la aeroespacial y de herramientas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos para un mejor rendimiento y fiabilidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga