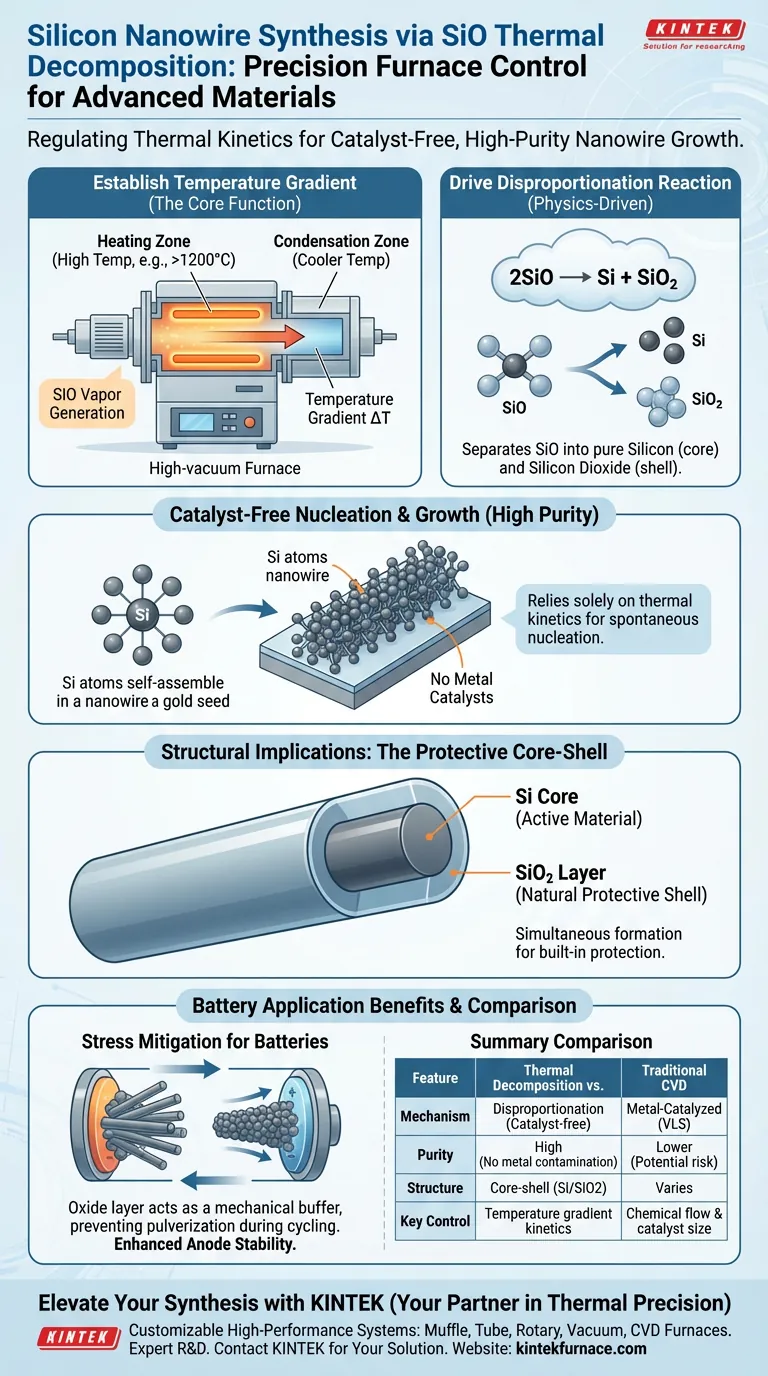

Un horno de alto vacío o de atmósfera sirve como una herramienta de precisión para regular la cinética térmica requerida para convertir el monóxido de silicio (SiO) en nanohilos de silicio. Al establecer y controlar estrictamente un gradiente de temperatura entre una zona de calentamiento y una zona de condensación, el horno manipula la reacción natural de desproporción del SiO para dictar la nucleación y el crecimiento de los nanohilos sin necesidad de catalizadores metálicos externos.

Al aprovechar diferenciales de temperatura precisos en lugar de aditivos químicos, este método produce nanohilos de alta pureza con una capa protectora de óxido que se forma naturalmente, lo que los hace estructuralmente superiores para aplicaciones de alto estrés como ánodos de baterías.

La Mecánica de la Descomposición Térmica

Establecimiento del Gradiente de Temperatura

La función principal del horno es crear dos entornos térmicos distintos: una zona de calentamiento a alta temperatura y una zona de condensación más fría.

El ajuste preciso de la diferencia de temperatura entre estas zonas es la variable de control principal. Este gradiente dicta la velocidad a la que el vapor de monóxido de silicio se mueve y se condensa.

Impulso de la Reacción de Desproporción

Dentro de este entorno controlado, el horno facilita la desproporción del monóxido de silicio.

Esta reacción ($2SiO \rightarrow Si + SiO_2$) separa el SiO en silicio puro y dióxido de silicio. El horno utiliza las diferencias cinéticas inherentes a esta reacción para impulsar la formación específica de estructuras similares a hilos en lugar de cúmulos a granel.

Nucleación sin Catalizador

A diferencia de los métodos tradicionales que requieren catalizadores metálicos (como el oro) para sembrar el crecimiento, este enfoque basado en horno se basa únicamente en la cinética térmica.

El gradiente de temperatura específico permite que el silicio se nuclee y crezca espontáneamente en nanohilos. Esto da como resultado una estructura más pura, libre de contaminación metálica.

Implicaciones Estructurales para Aplicaciones de Baterías

Formación de la Capa Protectora

Un resultado estructural crítico de este proceso de horno es la formación natural de una capa de dióxido de silicio (SiO2).

Dado que la reacción de desproporción produce tanto Si como SiO2, el silicio forma el núcleo del nanohilo mientras que el óxido forma una capa. Esto ocurre simultáneamente durante la fase de crecimiento dentro del horno.

Mitigación de la Acumulación de Estrés

Esta estructura compuesta es particularmente valiosa para aplicaciones de almacenamiento de energía.

Durante el ciclo de la batería, el silicio se expande y contrae significativamente. La capa de óxido cultivada en el horno actúa como un amortiguador mecánico, ayudando a mitigar la acumulación de estrés y previniendo la pulverización del material del ánodo.

Comprender las Compensaciones

Sensibilidad a la Precisión Térmica

El proceso depende completamente de "ajustar con precisión" la diferencia de temperatura.

Esto significa que el sistema es altamente sensible a las fluctuaciones térmicas. Incluso desviaciones menores en el gradiente de temperatura pueden alterar la cinética, lo que podría impedir la nucleación correcta o resultar en diámetros de hilo inconsistentes.

Control del Proceso vs. Rendimiento

Lograr este nivel de control atmosférico y térmico generalmente requiere procesamiento por lotes en entornos de alto vacío.

Si bien esto garantiza una alta calidad estructural y pureza, generalmente presenta una compensación en cuanto a la velocidad de producción en comparación con métodos de síntesis de flujo continuo menos controlados.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este método de síntesis se alinea con los requisitos de su proyecto, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Pureza del Material: Este método es ideal porque elimina el riesgo de contaminación metálica al eliminar la necesidad de catalizadores.

- Si su enfoque principal es la Vida Útil del Ciclo (Baterías): La formación natural de la capa protectora de SiO2 proporciona la mitigación de estrés necesaria para la estabilidad a largo plazo del ánodo.

Esta técnica de horno representa un cambio de la síntesis impulsada por químicos a la síntesis impulsada por la física, priorizando la integridad estructural a través de la precisión térmica.

Tabla Resumen:

| Característica | Método de Descomposición Térmica (Impulsado por Horno) | Deposición Química de Vapor (CVD) Tradicional |

|---|---|---|

| Mecanismo | Desproporción ($2SiO \rightarrow Si + SiO_2$) | Nucleación Catalizada por Metal (VLS) |

| Pureza | Alta (Sin catalizador) | Menor (Posible contaminación metálica) |

| Estructura | Núcleo-cáscara (núcleo de Si/cáscara de SiO2) | Varía según el precursor |

| Resistencia al Estrés | Excelente (Amortiguador de óxido incorporado) | Requiere recubrimiento secundario |

| Control Clave | Cinética del gradiente de temperatura | Flujo químico y tamaño del catalizador |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La cinética térmica de precisión es la base de la producción de nanohilos de silicio de alto rendimiento. En KINTEK, entendemos que incluso una desviación térmica menor puede comprometer la integridad estructural de su material.

Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para ofrecer los gradientes de temperatura exactos requeridos para la síntesis sin catalizador. Ya sea que esté desarrollando ánodos de baterías de próxima generación o semiconductores de alta pureza, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para lograr una precisión térmica superior? Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué distingue a una atmósfera endotérmica de una atmósfera exotérmica? Diferencias clave para el tratamiento térmico

- ¿Cuáles son las aplicaciones clave de un horno de atmósfera controlada? Desbloquee el Procesamiento Preciso de Materiales

- ¿Qué tipo de bombas se utilizan en los hornos de atmósfera de bajo vacío? Bombas de paletas rotativas para un tratamiento térmico eficiente

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Por qué se requiere un horno de alto vacío o protegido por atmósfera para la pirólisis de PDC? Ingeniero de Absorción Superior de Ondas

- ¿Cuál es el papel del sistema de control de atmósfera en un horno de atmósfera controlado por programa? Maestría en Precisión y Protección

- ¿Por qué la calcinación de catalizadores de níquel soportados en carbono necesita gas inerte? Proteja la estructura de su soporte

- ¿Qué funciones realiza un horno de resistencia de caja para acero para resortes de ultra alta resistencia? Guía experta de tratamiento térmico