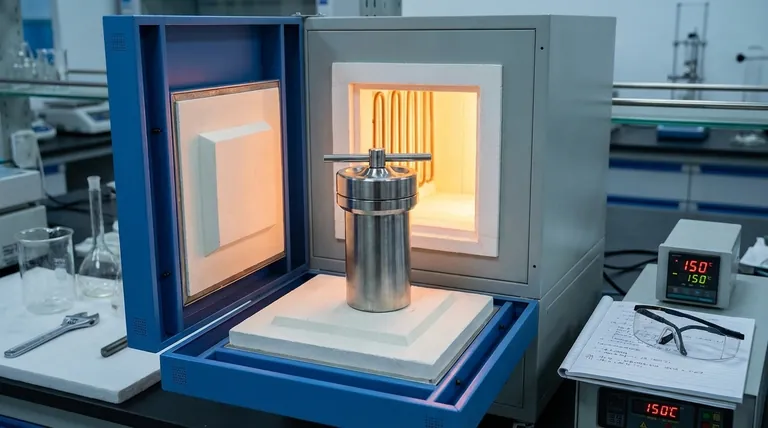

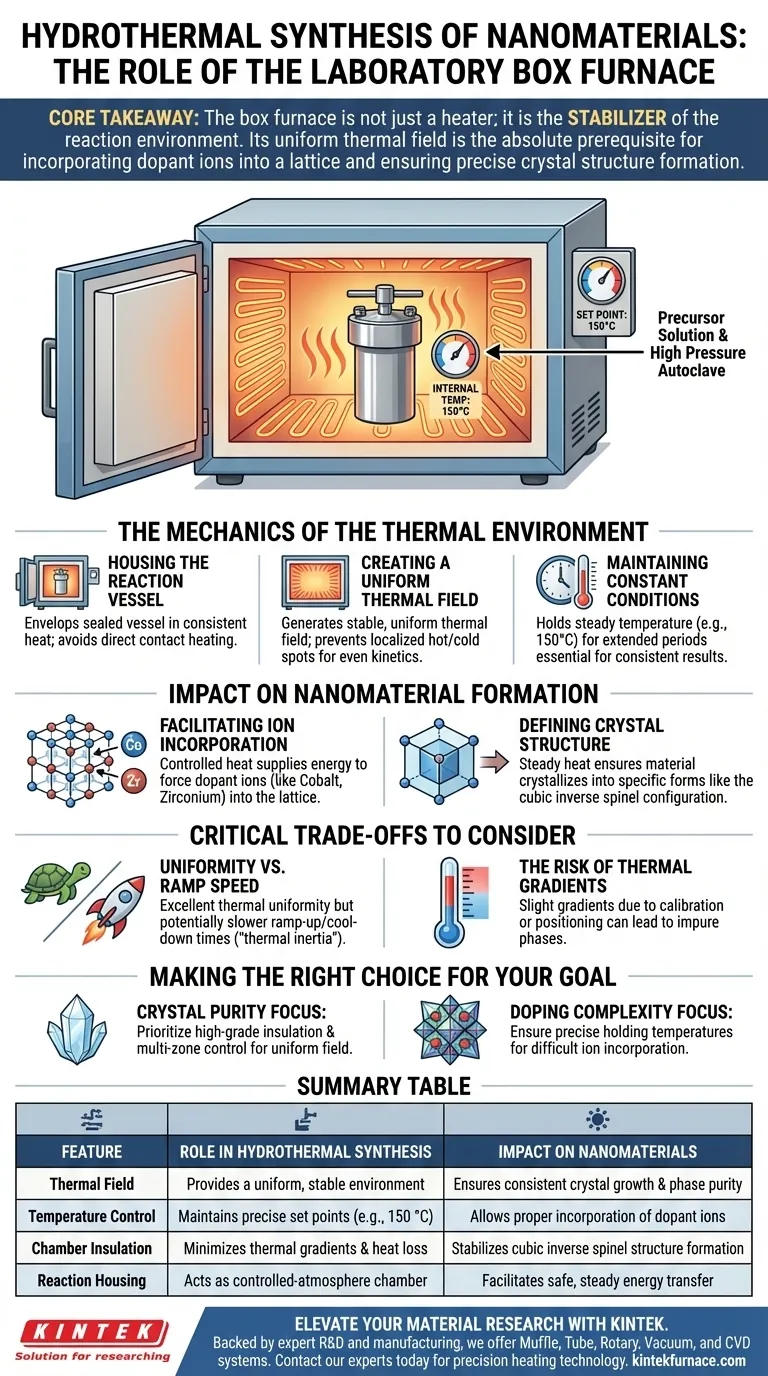

En la síntesis hidrotermal, el horno de caja de laboratorio funciona como el entorno de calentamiento externo crítico para el autoclave de alta presión que contiene su solución precursora. Envuelve el recipiente sellado en una fuente de calor constante, elevando la temperatura interna a puntos de ajuste específicos (como 150 °C) y manteniendo esa energía térmica durante la duración de la reacción.

Conclusión Clave El horno de caja no es simplemente un calentador; es el estabilizador del entorno de reacción. Su capacidad para proporcionar un campo térmico uniforme es el requisito previo absoluto para incorporar iones dopantes en una red, asegurando la formación exitosa de estructuras cristalinas precisas como la configuración cúbica de espinela inversa.

La Mecánica del Entorno Térmico

Alojamiento del Recipiente de Reacción

El horno de caja actúa como una cámara para alojar el autoclave. A diferencia de los métodos de calentamiento directo (como una placa calefactora), el horno de caja rodea todo el recipiente con aire caliente.

Creación de un Campo Térmico Uniforme

La función principal del horno es generar un campo térmico estable y uniforme. Esto asegura que el calor se distribuya de manera uniforme sobre la superficie del autoclave, evitando puntos calientes o fríos localizados que podrían alterar la cinética de la reacción.

Mantenimiento de Condiciones Constantes

Para que ocurra la síntesis, el sistema debe mantener una temperatura constante, específicamente 150 °C en los protocolos comunes de síntesis de ferrita. El aislamiento y los sistemas de control del horno mantienen esta meseta, que es esencial para obtener resultados químicos consistentes.

Impacto en la Formación de Nanomateriales

Facilitación de la Incorporación de Iones

El calor controlado proporcionado por el horno suministra la energía necesaria para forzar la entrada de iones dopantes en la estructura del material. Por ejemplo, este entorno térmico permite que los iones de Cobalto (Co) y Circonio (Zr) se integren con éxito en una red de Óxido de Hierro.

Definición de la Estructura Cristalina

La estabilidad del proceso de calentamiento dicta la morfología final del nanomaterial. Una temperatura fluctuante produciría resultados inconsistentes, pero el calor constante del horno de caja asegura que el material cristalice en una estructura cúbica específica con una configuración de espinela inversa.

Compensaciones Críticas a Considerar

Uniformidad vs. Velocidad de Rampa

Si bien los hornos de caja ofrecen una excelente uniformidad térmica, pueden tener tiempos de calentamiento y enfriamiento más lentos en comparación con otros métodos de calentamiento. Esta "inercia térmica" es beneficiosa para la estabilidad, pero requiere paciencia durante el ciclo de producción.

El Riesgo de Gradientes Térmicos

Si el horno de caja no está calibrado o si el autoclave está mal posicionado, pueden ocurrir ligeros gradientes térmicos. Incluso desviaciones menores pueden impedir la incorporación adecuada de iones, lo que lleva a fases impuras en lugar de la estructura de espinela inversa deseada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de caja en la síntesis hidrotermal, considere su objetivo específico:

- Si su enfoque principal es la Pureza Cristalina: Priorice un horno con aislamiento de alta calidad y control multizona para garantizar que el campo térmico permanezca absolutamente uniforme para la incorporación de iones.

- Si su enfoque principal es la Complejidad del Dopaje: Asegúrese de que su horno pueda mantener temperaturas de mantenimiento precisas (por ejemplo, exactamente 150 °C) durante períodos prolongados para forzar iones difíciles como Cobalto o Circonio en la red.

La calidad de su campo térmico externo dicta directamente la integridad estructural interna de su nanomaterial.

Tabla Resumen:

| Característica | Función en la Síntesis Hidrotermal | Impacto en Nanomateriales |

|---|---|---|

| Campo Térmico | Proporciona un entorno uniforme y estable alrededor del autoclave | Asegura un crecimiento cristalino consistente y pureza de fase |

| Control de Temperatura | Mantiene puntos de ajuste precisos (por ejemplo, 150 °C) | Permite la incorporación adecuada de iones dopantes (Co, Zr) |

| Aislamiento de Cámara | Minimiza gradientes térmicos y pérdida de calor | Estabiliza la formación de la estructura cúbica de espinela inversa |

| Alojamiento de Reacción | Actúa como una cámara de calentamiento con atmósfera controlada | Facilita la transferencia de energía segura y constante a los recipientes |

Eleve su Investigación de Materiales con KINTEK

La ingeniería de cristales de precisión requiere un entorno térmico inquebrantable. KINTEK proporciona soluciones de laboratorio de alto rendimiento diseñadas específicamente para las rigurosas demandas de la producción de nanomateriales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis hidrotermal.

Ya sea que esté dopando iones complejos o apuntando a morfologías cúbicas específicas, nuestros hornos de alta temperatura garantizan la estabilidad térmica que su laboratorio requiere. Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo la tecnología de calentamiento de precisión de KINTEK puede mejorar los resultados de su investigación.

Guía Visual

Referencias

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos de resistencia tipo caja en la fabricación de componentes electrónicos? Esenciales para un procesamiento térmico preciso

- ¿Qué es un horno mufla digital y por qué es importante? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuáles son algunas aplicaciones típicas de los hornos de mufla? Usos esenciales en laboratorios e industria

- ¿Cuál es la importancia de los hornos mufla en la investigación y el desarrollo farmacéutico? Desbloquee la pureza y la precisión en el análisis de fármacos

- ¿Cuál es el papel de un horno de caja de alta temperatura en la síntesis de fertilizantes de vidrio silico-sulfato-fosfato?

- ¿Cuáles son los componentes principales de un horno de resistencia tipo caja? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo se utilizan los hornos eléctricos tipo caja en el campo de la cerámica? Desbloquee la precisión en la cocción y el sinterizado

- ¿Qué papel juega el recocido en un horno mufla en la preparación de fotocátodos? Garantiza la estabilidad y la fiabilidad a largo plazo