Para las aplicaciones de semiconductores, las nanofilms de polímeros PECVD ofrecen una combinación única de protección de alta pureza y compatibilidad de procesos. Estas películas proporcionan una barrera uniforme y libre de poros que es resistente a altas temperaturas, al desgaste y a la corrosión. Esta protección robusta protege los circuitos internos sensibles y los componentes de la humedad y los contaminantes, mejorando directamente la estabilidad y fiabilidad a largo plazo del dispositivo final.

La ventaja crítica de PECVD no es solo la calidad de la película de polímero en sí, sino el proceso de deposición a baja temperatura. Esto permite la creación de capas protectoras de alto rendimiento sin dañar los circuitos delicados ya existentes en una oblea de semiconductor, una hazaña imposible con los métodos tradicionales de alta temperatura.

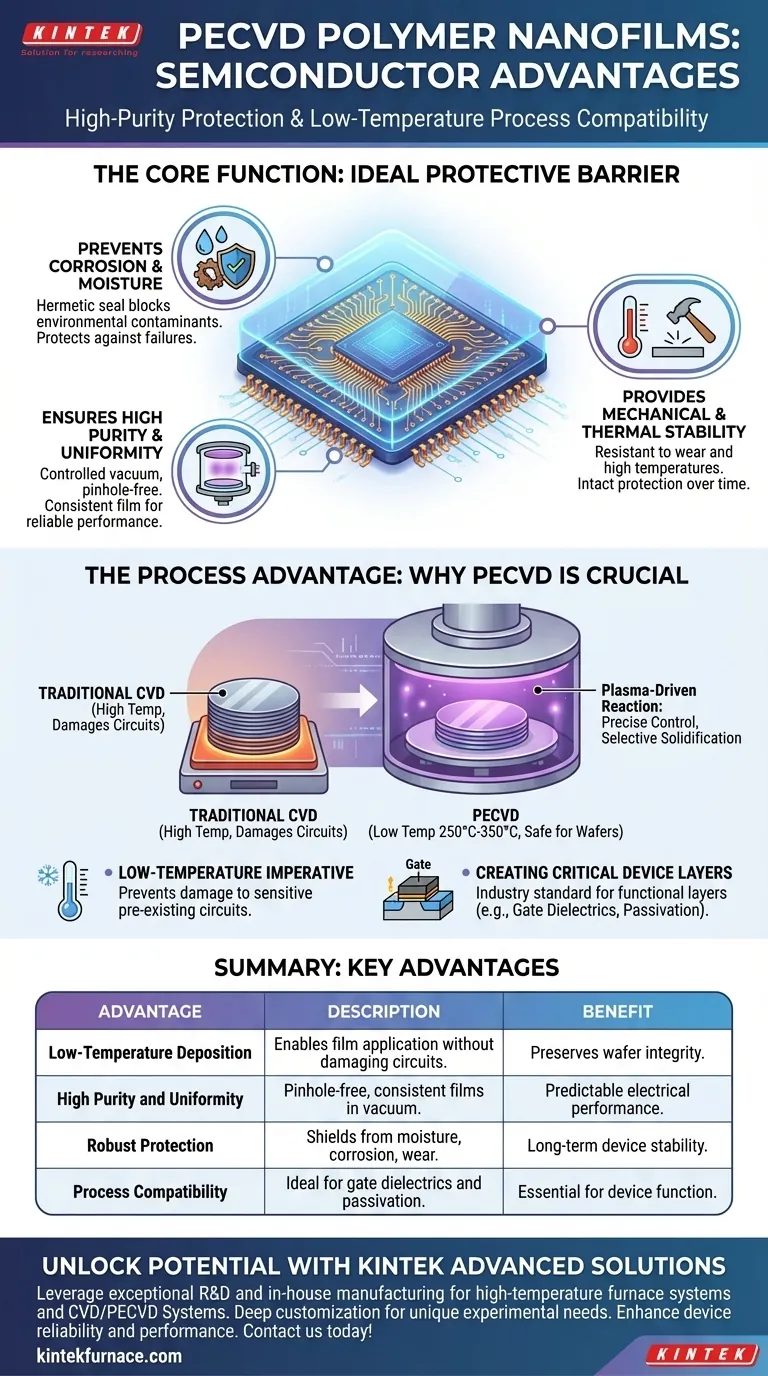

La Función Central: Una Barrera Protectora Ideal

Las películas PECVD sirven como una armadura microscópica para el intrincado mundo de los circuitos integrados. Sus propiedades están diseñadas para resolver los desafíos fundamentales de proteger los componentes electrónicos altamente sensibles.

Prevención de la Corrosión y la Infiltración de Humedad

Los microchips modernos tienen características tan pequeñas que incluso una cantidad microscópica de humedad o un solo ion corrosivo puede causar un fallo catastrófico. Las nanofilms de polímeros PECVD crean un sello hermético sobre la superficie del dispositivo.

Esta barrera uniforme bloquea eficazmente los contaminantes ambientales, lo que constituye una razón principal para su uso en la protección de todo, desde la electrónica de consumo hasta los sistemas críticos en vehículos de nueva energía.

Garantía de Alta Pureza y Uniformidad

El proceso PECVD ocurre dentro de una cámara de vacío altamente controlada, lo que garantiza una pureza de película excepcionalmente alta. Los gases precursores se introducen y reaccionan en un estado de plasma contenido, evitando que partículas en el aire u otras impurezas queden atrapadas en la película.

Este proceso garantiza una película de espesor uniforme en todo el sustrato, lo cual es esencial para un rendimiento eléctrico predecible y una fiabilidad constante del dispositivo.

Provisión de Estabilidad Mecánica y Térmica

Las películas de polímero resultantes no solo son puras sino también mecánicamente robustas. Exhiben una excelente resistencia al desgaste y pueden soportar las altas temperaturas encontradas durante los pasos de fabricación subsiguientes y la vida útil operativa del dispositivo.

Esta doble resistencia asegura que la capa protectora permanezca intacta, preservando la integridad y la función del dispositivo semiconductor con el tiempo.

La Ventaja del Proceso: Por Qué PECVD es Crucial

La forma en que se aplica una película es a menudo tan importante como las propiedades del material de la película. Para los semiconductores, el proceso PECVD en sí mismo es una tecnología clave habilitadora.

El Imperativo de la Baja Temperatura

Una oblea de semiconductor pasa por cientos de pasos de proceso antes de que se añada una capa protectora. Los intrincados transistores y circuitos ya construidos sobre ella son extremadamente sensibles al calor.

La deposición química de vapor (CVD) tradicional requiere temperaturas muy altas que destruirían estos componentes subyacentes. PECVD opera a temperaturas mucho más bajas (típicamente 250°C–350°C), lo que la convierte en una de las únicas formas de depositar una película de alta calidad en una oblea totalmente fabricada sin estropearla.

Cómo Funciona la Deposición Asistida por Plasma

Dentro de la cámara de deposición, un campo eléctrico enciende los gases precursores en un plasma, una capa brillante de iones y electrones energizados.

Piense en ello no como "cocinar" una capa, sino como una neblina química controlada que se solidifica selectivamente sobre la superficie de la oblea. Esta reacción impulsada por plasma es altamente eficiente y controlable, lo que permite una composición y un grosor precisos de la película.

Creación de Capas Críticas del Dispositivo

Más allá de la simple protección, PECVD es una tecnología fundamental para fabricar las partes funcionales de un transistor. Es el método estándar de la industria para depositar capas esenciales como dieléctricos de puerta y capas de pasivación (por ejemplo, dióxido de silicio y nitruro de silicio).

Estas películas no son solo protectoras; son fundamentales para aislar las capas conductoras y permitir que el dispositivo funcione correctamente.

Comprensión de las Compensaciones (Trade-offs)

Aunque es potente, PECVD es un proceso sofisticado con consideraciones específicas. Comprender sus limitaciones proporciona una imagen completa de su función.

Calidad de la Película vs. Tasa de Deposición

Como ocurre con muchos procesos de fabricación, a menudo existe una compensación entre la velocidad y la calidad. Si bien PECVD es muy eficiente, forzar una tasa de deposición extremadamente alta puede resultar a veces en una película con menor densidad o más defectos estructurales. Los ingenieros deben equilibrar cuidadosamente el rendimiento con la integridad de la película requerida.

Complejidad del Equipo y Precursores

Un sistema PECVD requiere una inversión significativa en cámaras de vacío, fuentes de alimentación de radiofrecuencia (RF) y sistemas de manipulación de gases. Los gases precursores especializados también pueden ser costosos. Esta complejidad y costo se justifican por el rendimiento superior y las capacidades habilitadoras que los métodos más simples, como el recubrimiento por centrifugación (spin-coating), no pueden proporcionar.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta depende enteramente de los requisitos de su dispositivo y la etapa de fabricación.

- Si su enfoque principal es la máxima fiabilidad y longevidad del dispositivo: Las películas de polímero PECVD son la opción superior para sellar herméticamente los componentes sensibles contra factores ambientales como la humedad y la corrosión.

- Si su enfoque principal es la fabricación de capas dieléctricas funcionales a bajas temperaturas: El proceso PECVD es el estándar de la industria para crear películas de pasivación o aislamiento de alta calidad sin dañar las estructuras de chip subyacentes.

- Si su enfoque principal es la protección rentable para la electrónica menos sensible: Podría considerar métodos alternativos como los recubrimientos conformados por pulverización, pero no ofrecerán el mismo nivel de pureza, uniformidad o rendimiento que PECVD.

En última instancia, PECVD proporciona un método incomparable para depositar películas de alto rendimiento a temperaturas seguras para el dispositivo, convirtiéndolo en una herramienta indispensable en la fabricación moderna de semiconductores.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Deposición a Baja Temperatura | Permite la aplicación de películas sin dañar los circuitos preexistentes en las obleas. |

| Alta Pureza y Uniformidad | Crea películas consistentes y libres de poros en un entorno de vacío controlado. |

| Protección Robusta | Protege los componentes de la humedad, la corrosión y el desgaste para una estabilidad a largo plazo. |

| Compatibilidad de Procesos | Ideal para dieléctricos de puerta y capas de pasivación en la fabricación de semiconductores. |

¡Desbloquee todo el potencial de sus proyectos de semiconductores con las soluciones avanzadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y el rendimiento del dispositivo. ¿Listo para elevar su investigación? Contáctenos hoy para discutir cómo podemos apoyar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada