En resumen, el endurecimiento al vacío ofrece componentes superiores al eliminar las reacciones atmosféricas que causan defectos superficiales y distorsión en el tratamiento térmico convencional. Este proceso proporciona un control excepcional sobre las dimensiones finales de la pieza, el acabado superficial y las propiedades metalúrgicas, a menudo eliminando la necesidad de operaciones secundarias costosas.

La ventaja central del endurecimiento al vacío no es solo un beneficio específico, sino el logro de un componente limpio, dimensionalmente preciso y metalúrgicamente sólido directamente del horno. Transforma el tratamiento térmico de una necesidad potencialmente tosca en un paso de fabricación preciso y generador de valor.

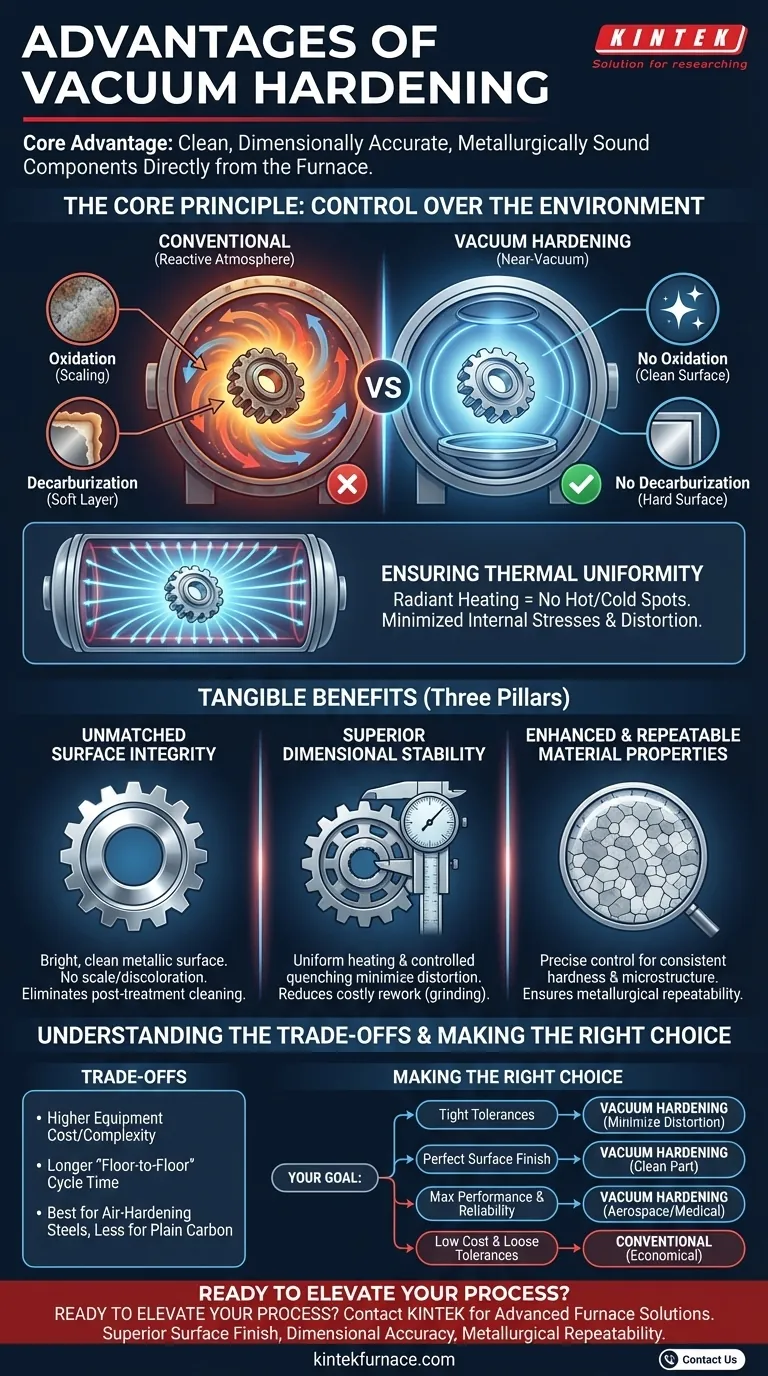

El Principio Central: Control Sobre el Entorno

Para comprender los beneficios del endurecimiento al vacío, primero debe comprender su diferencia fundamental con los métodos tradicionales. El endurecimiento convencional se realiza en hornos con atmósferas activas (gases), que inevitablemente reaccionan con la superficie del metal caliente.

El endurecimiento al vacío elimina esta variable. Al llevar a cabo el proceso en un casi vacío, creamos un entorno prístino y no reactivo.

Eliminación de Reacciones Atmosféricas

El objetivo principal del vacío es eliminar el oxígeno y otros gases reactivos. Esto previene dos problemas principales: oxidación (formación de cascarilla) y descarburación.

La oxidación crea una capa de cascarilla en la superficie de la pieza que debe limpiarse, a menudo mediante métodos abrasivos como el granallado, lo que puede afectar las dimensiones y el acabado finales.

La descarburación es la pérdida de carbono de la superficie del acero, lo que da como resultado una capa exterior blanda con poca resistencia al desgaste y vida a la fatiga. Un ambiente de vacío previene esto por completo.

Garantía de Uniformidad Térmica

Los hornos de vacío proporcionan calentamiento radiante, que es increíblemente uniforme. Sin puntos calientes o fríos por las corrientes de convección que se encuentran en los hornos atmosféricos, todo el componente se calienta y enfría a un ritmo altamente controlado y consistente.

Esta precisión térmica es la clave para minimizar las tensiones internas, que son la principal causa de distorsión.

Los Beneficios Tangibles de un Proceso Controlado

Este control preciso sobre el entorno y el perfil de temperatura se traduce directamente en mejoras medibles en el producto final.

Integridad Superficial Inigualable

Las piezas salen de un horno de vacío con una superficie metálica brillante y limpia. No hay cascarilla ni decoloración.

Esto elimina la necesidad de operaciones de limpieza post-tratamiento, ahorrando tiempo, reduciendo costos y preservando el acabado superficial y los bordes afilados de la pieza tal como se mecanizó.

Estabilidad Dimensional Superior

Debido a que el calentamiento es uniforme y el enfriamiento (templado) se puede gestionar con precisión utilizando la presión y la velocidad del gas inerte, la distorsión se minimiza.

Para piezas con geometrías complejas o tolerancias estrictas, esta es una ventaja crítica. Reduce o elimina la necesidad de reprocesamiento costoso y que consume mucho tiempo, como el rectificado o el enderezado, para que la pieza vuelva a estar dentro de las especificaciones.

Propiedades del Material Mejoradas y Repetibles

El proceso permite un control exacto sobre las velocidades de calentamiento, los tiempos de remojo y las velocidades de enfriamiento. Esta precisión garantiza que se logre la dureza y la microestructura deseadas de manera consistente en toda la pieza y de un lote a otro.

Esta repetibilidad metalúrgica es esencial para aplicaciones de alto rendimiento donde propiedades como la resistencia a la tracción y la resistencia a la corrosión no son negociables. El proceso se controla por ordenador, lo que garantiza que los resultados sean consistentes y cumplan con estándares estrictos como CQI-9.

Comprensión de las Compensaciones

Aunque es potente, el endurecimiento al vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Costo y Complejidad del Equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. Requieren sistemas de soporte más complejos, incluidas bombas potentes y sistemas de control avanzados, lo que se traduce en un mayor costo de procesamiento por pieza.

Consideraciones sobre el Tiempo de Ciclo

Alcanzar el nivel de vacío requerido añade tiempo al comienzo de cada ciclo. Si bien el calentamiento y el enfriamiento pueden ser rápidos, el tiempo total "de suelo a suelo" puede ser más largo que algunos procesos convencionales, lo que afecta el rendimiento de gran volumen.

Idoneidad del Proceso

El endurecimiento al vacío es ideal para aceros para herramientas con endurecimiento al aire y ciertos aceros inoxidables. Es menos adecuado para aceros al carbono simples que requieren un enfriamiento líquido extremadamente rápido (como agua o aceite) para lograr la dureza total, ya que el enfriamiento por gas es inherentemente más lento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico correcto depende totalmente de los requisitos específicos de su componente.

- Si su enfoque principal es una tolerancia dimensional ajustada: El endurecimiento al vacío es la opción superior para minimizar la distorsión y evitar el rectificado posterior al tratamiento.

- Si su enfoque principal es un acabado superficial perfecto: Utilice el endurecimiento al vacío para obtener una pieza limpia y brillante directamente del horno sin necesidad de limpieza secundaria.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: La precisión metalúrgica y la repetibilidad del endurecimiento al vacío lo hacen ideal para componentes críticos de aeroespacial, médicos o de herramientas.

- Si su enfoque principal es el bajo costo en una pieza simple con tolerancias amplias: Un proceso de endurecimiento atmosférico convencional es probablemente más económico y perfectamente adecuado.

En última instancia, elegir el endurecimiento al vacío es una inversión en previsibilidad, calidad y reducción del costo total de producir una pieza terminada.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Integridad Superficial | Elimina la oxidación y la descarburación, no requiere limpieza posterior |

| Estabilidad Dimensional | Minimiza la distorsión mediante calentamiento uniforme y enfriamiento controlado |

| Propiedades Metalúrgicas | Garantiza dureza y microestructura consistentes para piezas de alto rendimiento |

| Control del Proceso | Controlado por ordenador para resultados repetibles, ideal para tolerancias estrictas |

¿Listo para elevar su proceso de tratamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de muffle, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en aeroespacial, médico o herramientas, nuestras soluciones de endurecimiento al vacío ofrecen un acabado superficial superior, precisión dimensional y repetibilidad metalúrgica. Contáctenos hoy para discutir cómo podemos ayudarle a lograr componentes de alta calidad y libres de distorsión, y reducir los costos totales de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga