Las principales ventajas de la Deposición Química de Vapor Asistida por Plasma (PECVD) son su capacidad para depositar películas de alta calidad a bajas temperaturas y sus tasas de deposición significativamente más rápidas en comparación con los métodos convencionales. Esta combinación única permite la creación de recubrimientos duraderos y uniformes en una amplia variedad de materiales, incluidos aquellos que no pueden soportar altas temperaturas.

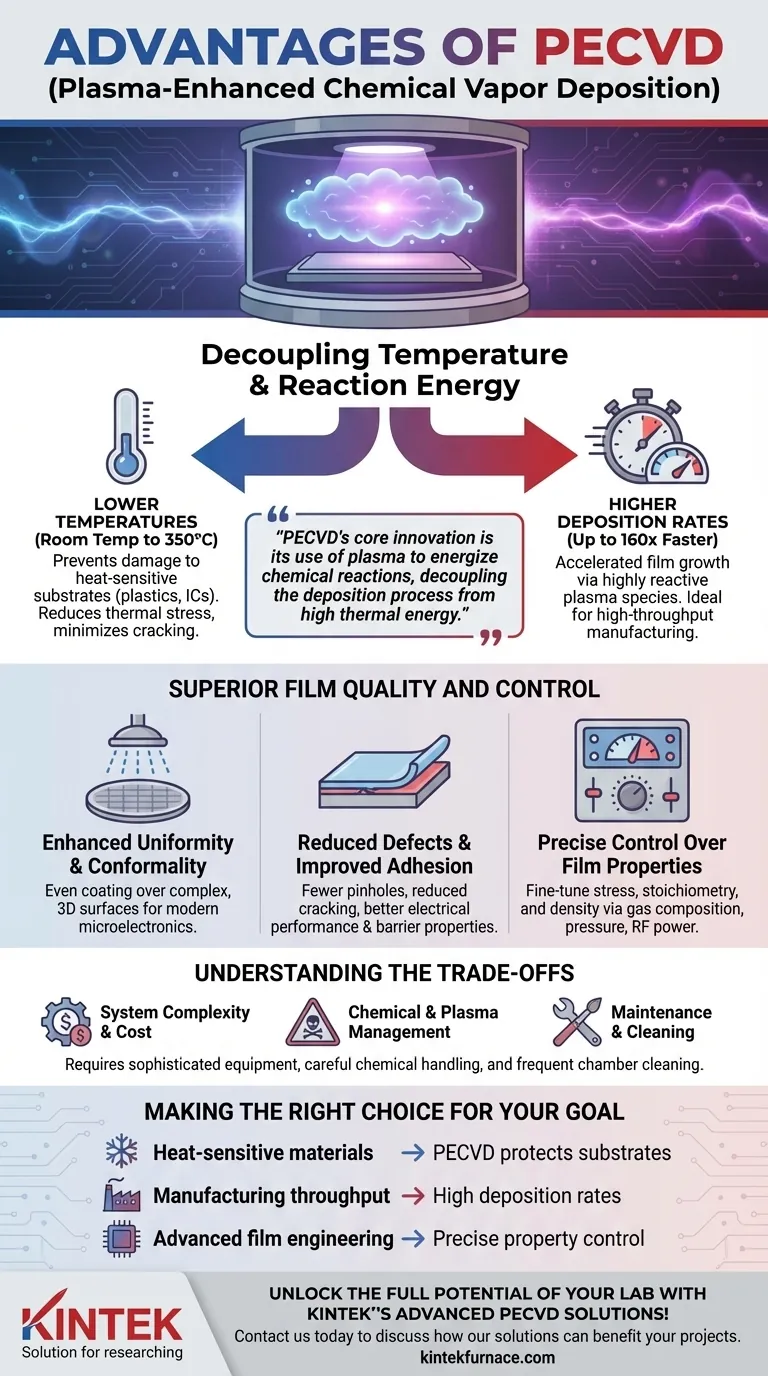

La innovación central de PECVD es su uso de plasma para energizar las reacciones químicas, desacoplando el proceso de deposición de la alta energía térmica. Este cambio fundamental le permite crear películas densas, uniformes y de alta calidad en sustratos sensibles al calor a velocidades que serían imposibles con la Deposición Química de Vapor (CVD) tradicional.

La Ventaja Central: Desacoplar la Temperatura y la Energía de Reacción

El beneficio definitorio del PECVD proviene de su capacidad para generar la energía de reacción necesaria a partir del plasma en lugar de únicamente del calor. Esto tiene dos consecuencias profundas para el proceso de fabricación.

Operación a Temperaturas Más Bajas

La CVD convencional a menudo requiere temperaturas muy altas (600-800°C o más) para impulsar las reacciones químicas necesarias para formar una película. El PECVD opera a temperaturas mucho más bajas, típicamente entre temperatura ambiente y 350°C.

Esta operación a baja temperatura es fundamental porque evita daños a sustratos térmicamente sensibles como plásticos, polímeros y circuitos integrados complejos. También reduce drásticamente la tensión térmica entre la película depositada y el sustrato, lo que minimiza el riesgo de agrietamiento y mejora la adhesión.

Lograr Altas Tasas de Deposición

El plasma crea un entorno altamente reactivo lleno de iones, radicales y otras especies excitadas. Estas especies aceleran las reacciones químicas necesarias, lo que conduce a un crecimiento de película significativamente más rápido.

Por ejemplo, la tasa de deposición del nitruro de silicio puede ser hasta 160 veces más rápida con PECVD que con CVD a baja presión. Este drástico aumento de velocidad es una gran ventaja para entornos de fabricación de alto rendimiento.

Calidad y Control de Película Superior

Más allá de la velocidad y la temperatura, el PECVD proporciona un mayor grado de control sobre la película final, lo que resulta en una calidad y un rendimiento superiores.

Uniformidad y Conformidad Mejoradas

El PECVD es conocido por depositar películas con excelente uniformidad en todo el sustrato. El gas a menudo se introduce a través de una entrada de "cabezal de ducha", lo que garantiza una distribución uniforme de los productos químicos precursores dentro del plasma.

Este proceso también da como resultado una excelente conformidad, lo que significa que puede recubrir uniformemente superficies complejas y no planas, así como geometrías tridimensionales. Esta capacidad para cubrir topografías intrincadas es esencial para la microelectrónica moderna y los dispositivos MEMS.

Reducción de Defectos y Adhesión Mejorada

La menor temperatura del proceso y el entorno de reacción controlado conducen a películas con menos defectos. Las capas resultantes tienen menos orificios y una menor tendencia a agrietarse, lo que conduce a un mejor rendimiento eléctrico y propiedades de barrera.

Esto se traduce en una buena adhesión de la película al sustrato, creando un producto final más robusto y fiable. Las películas a menudo exhiben una alta resistencia a disolventes y a la corrosión debido a su estructura densa y bien unida.

Control Preciso de las Propiedades de la Película

El PECVD permite un ajuste fino de las características de la película final. Al ajustar los parámetros del proceso, como la composición del gas, la presión y la frecuencia de la fuente de alimentación de RF, puede controlar con precisión propiedades como la tensión de la película, la estequiometría y la densidad.

Por ejemplo, mezclar fuentes de plasma de alta y baja frecuencia es una técnica común utilizada para diseñar deliberadamente la tensión en la película depositada, lo cual es crítico para aplicaciones ópticas y electrónicas.

Comprender las Compensaciones

Aunque es potente, el PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y Costo del Sistema

Los sistemas PECVD son instrumentos sofisticados. Involucran cámaras de vacío, sistemas complejos de manejo de gases, generadores de energía de RF de alta frecuencia y software de control intrincado. Esta complejidad generalmente conduce a un mayor costo inicial del equipo en comparación con métodos más simples como la evaporación térmica o la pulverización catódica (sputtering).

Manejo de Químicos y Plasma

El proceso utiliza productos químicos precursores que pueden ser peligrosos y requiere un manejo y una gestión de gases de escape cuidadosos. Si bien el plasma es la fuente de las ventajas del PECVD, también puede causar daño inducido por plasma a capas de dispositivos extremadamente sensibles si el proceso no se controla meticulosamente.

Mantenimiento y Limpieza

Aunque algunas fuentes señalan que la limpieza de la cámara es relativamente fácil, es una parte necesaria y frecuente del ciclo operativo. Los subproductos de las reacciones químicas se depositan en las paredes de la cámara y deben eliminarse periódicamente para garantizar la repetibilidad del proceso y prevenir la contaminación.

Tomar la Decisión Correcta para su Objetivo

La selección de PECVD depende enteramente de los requisitos específicos de su sustrato, sus propiedades de película deseadas y sus objetivos de producción.

- Si su enfoque principal es trabajar con materiales sensibles al calor: El PECVD es la opción clara, ya que su baja temperatura de operación protege sustratos como polímeros o dispositivos semiconductores completamente fabricados.

- Si su enfoque principal es el rendimiento de fabricación: Las altas tasas de deposición que ofrece el PECVD proporcionan una ventaja significativa para las líneas de producción de gran volumen.

- Si su enfoque principal es la ingeniería avanzada de películas: El control preciso sobre la tensión, la composición y la conformidad de la película hace que el PECVD sea esencial para crear componentes electrónicos y ópticos de alto rendimiento.

En última instancia, el PECVD permite a ingenieros y científicos crear películas delgadas avanzadas donde los métodos tradicionales fallarían debido a limitaciones térmicas o control de calidad insuficiente.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Operación a Baja Temperatura | Evita daños a sustratos sensibles al calor como plásticos y circuitos integrados |

| Altas Tasas de Deposición | Hasta 160 veces más rápido que los métodos CVD para un mayor rendimiento |

| Calidad de Película Superior | Excelente uniformidad, conformidad y reducción de defectos |

| Control Preciso | Tensión de película, estequiometría y densidad ajustables para aplicaciones específicas |

¡Desbloquee todo el potencial de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus objetivos experimentales, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura