Para crear una descarga de alta densidad en PECVD, los ingenieros emplean fuentes de energía avanzadas que son más eficientes que las placas capacitivas estándar. Los métodos principales implican el uso de bobinas de inducción, resonancia ciclotrón de electrones (ECR), antenas de onda helicón, o la inyección de electrones en una descarga de CC mediante filamentos termiónicos. Estas técnicas están diseñadas para generar una alta concentración de especies reactivas sin crear simultáneamente iones de alta energía que puedan dañar el sustrato.

El desafío central en la deposición avanzada de películas es separar la densidad del plasma de la energía iónica. Las fuentes de alta densidad resuelven esto al permitirle generar un plasma denso y reactivo de forma independiente, lo que permite altas tasas de deposición con un daño mínimo a la estructura atómica de la película.

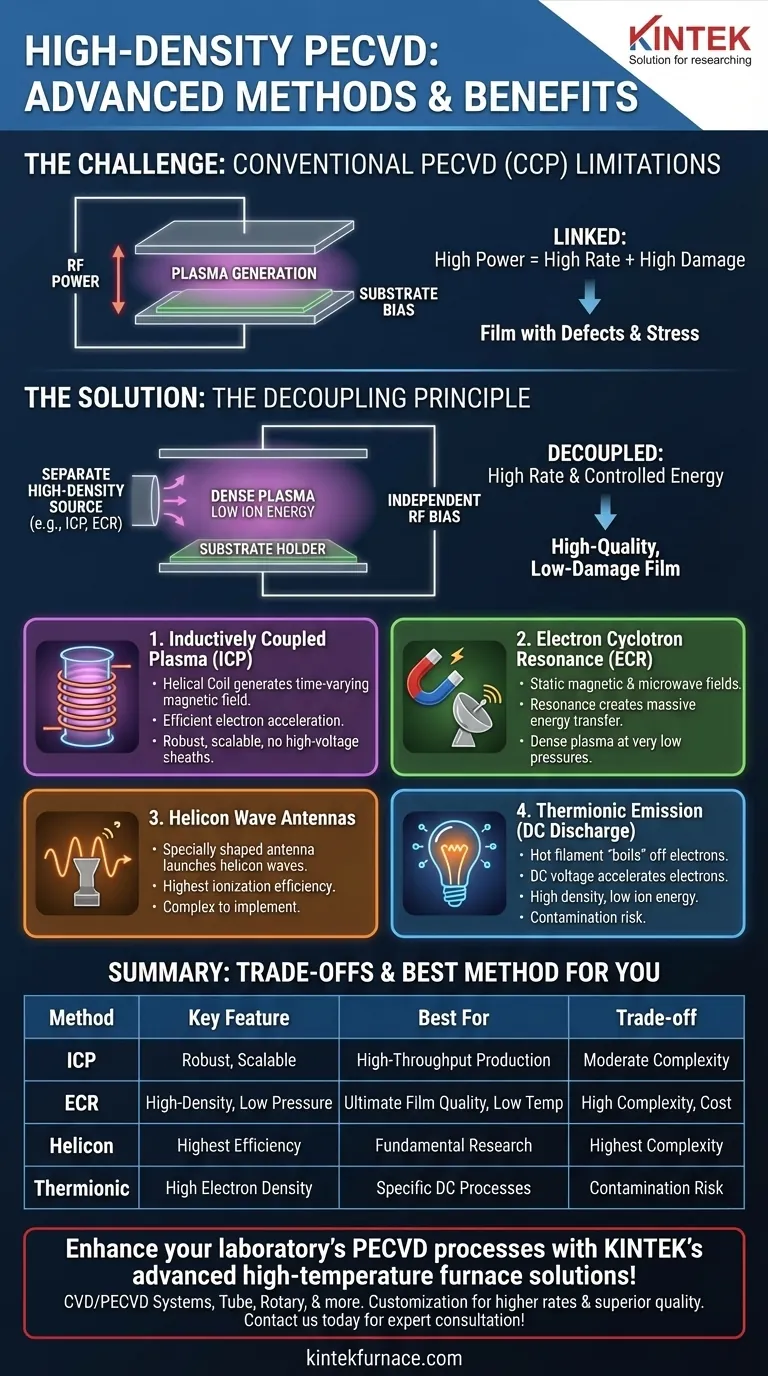

La Limitación de la PECVD Convencional

El Problema de "Acoplamiento"

En un sistema PECVD estándar de placas paralelas, la misma fuente de alimentación de radiofrecuencia (RF) es responsable de dos cosas: generar el plasma y acelerar los iones hacia el sustrato. Esto se conoce como plasma acoplado capacitivamente (CCP).

Aumentar la potencia de RF en un sistema CCP para obtener un plasma más denso (para una deposición más rápida) también aumenta inevitablemente la energía de los iones que golpean la película. Este bombardeo puede causar defectos, estrés y daños a las capas sensibles del dispositivo.

Atrapado Entre la Tasa y la Calidad

Este acoplamiento obliga a un compromiso difícil. Se puede tener una alta tasa de deposición con posible daño o una baja tasa de deposición para lograr una película de alta calidad y bajo daño. Para muchas aplicaciones avanzadas, ninguna de las opciones es ideal.

Fuentes de Alta Densidad: El Principio de Desacoplamiento

Las fuentes de plasma de alta densidad se desarrollaron para romper este compromiso. Su ventaja fundamental es el desacoplamiento de la generación de plasma del sesgo del sustrato.

Una fuente separada y altamente eficiente genera un plasma muy denso con baja energía iónica intrínseca. Luego se puede aplicar un segundo sesgo de RF independiente al soporte del sustrato para controlar cuidadosamente la energía de los iones que llegan a la superficie.

Esto le permite controlar independientemente la densidad del plasma (que dicta la tasa de deposición) y la energía iónica (que influye en las propiedades de la película como la densidad y el estrés).

Método 1: Plasma Acoplado Inductivamente (ICP)

Una fuente de Plasma Acoplado Inductivamente (ICP) utiliza una bobina helicoidal, generalmente fuera de la cámara, a la que se aplica potencia de RF. Esto crea un campo magnético variable en el tiempo que, a su vez, induce un campo eléctrico circular dentro de la cámara.

Este campo eléctrico inducido acelera eficientemente los electrones, creando un plasma muy denso sin necesidad de capas de alto voltaje en los límites. ICP es una técnica de alta densidad robusta y ampliamente utilizada.

Método 2: Resonancia Ciclotrón de Electrones (ECR)

Una fuente ECR utiliza una combinación de un campo magnético estático y un campo eléctrico de frecuencia de microondas. El campo magnético obliga a los electrones a seguir una trayectoria circular.

Cuando la frecuencia de microondas coincide con la frecuencia "ciclotrón" natural de los electrones, se produce una resonancia, transfiriendo eficientemente enormes cantidades de energía a los electrones. Este proceso crea un plasma extremadamente denso a presiones muy bajas.

Método 3: Antenas de Onda Helicón

Las fuentes de helicón se encuentran entre las más eficientes para generar plasma. Utilizan una antena con una forma especial para lanzar un tipo de onda electromagnética de baja frecuencia, llamada onda helicón, hacia el plasma.

Esta onda es excepcionalmente efectiva para ser absorbida por los electrones, lo que conduce a los niveles más altos de ionización y densidad de plasma, aunque estos sistemas suelen ser más complejos de implementar.

Método 4: Descarga de CC con Emisión Termiónica

Este método toma un enfoque diferente. En lugar de utilizar campos de RF o microondas para generar plasma, utiliza un filamento caliente (como en una bombilla) para "hervir" electrones hacia la cámara a través de la emisión termiónica.

Estos electrones libres son luego acelerados por un voltaje de CC para crear la descarga. Esto produce una densidad muy alta de electrones y, en consecuencia, un plasma denso con bajas energías iónicas.

Comprender los Compromisos

Riesgo de Contaminación

Los métodos que involucran componentes internos, particularmente los filamentos calentados en las fuentes de emisión termiónica, plantean un riesgo de pulverización y contaminación de la película. Esto los hace menos adecuados para aplicaciones electrónicas ultrapuras.

Complejidad y Costo del Sistema

Las fuentes de alta densidad son significativamente más complejas y caras que los sistemas CCP simples. Las fuentes ECR, que requieren campos magnéticos fuertes y hardware de microondas, y las fuentes de helicón son típicamente las más complejas, mientras que ICP ofrece un equilibrio más moderado.

Control del Proceso

Aunque ofrecen más control, estos sistemas también requieren una sintonización de procesos más sofisticada. Optimizar la potencia, la presión, el flujo de gas y el sesgo del sustrato en un sistema desacoplado requiere una comprensión más profunda de la física del plasma involucrada.

Tomar la Decisión Correcta para su Aplicación

El mejor método depende completamente de los requisitos técnicos y el presupuesto para su proceso de deposición específico.

- Si su enfoque principal es la producción de alto rendimiento con buena calidad: ICP ofrece un equilibrio robusto, escalable y bien entendido de rendimiento y costo.

- Si su enfoque principal es la calidad de película definitiva a bajas temperaturas: ECR proporciona un plasma de muy alta densidad y baja energía iónica que es ideal para depositar películas delicadas en sustratos sensibles.

- Si su enfoque principal es la investigación fundamental o la máxima eficiencia de ionización: Las fuentes de helicón son inigualables en su capacidad para generar plasma denso, aunque conllevan la mayor complejidad.

- Si su enfoque principal es un proceso específico basado en CC: La emisión termiónica es una forma efectiva de mejorar las descargas de CC, siempre que la posible contaminación del filamento no sea una preocupación.

En última instancia, la selección de una fuente de alta densidad consiste en adaptar la energía de deposición y la tasa requeridas a las demandas específicas de su material y sustrato.

Tabla de Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| Plasma Acoplado Inductivamente (ICP) | Robusto, escalable, desacopla la densidad del plasma y la energía iónica | Producción de alto rendimiento con buena calidad |

| Resonancia Ciclotrón de Electrones (ECR) | Plasma de alta densidad y baja energía iónica a bajas presiones | Calidad de película definitiva a bajas temperaturas |

| Antenas de Onda Helicón | Máxima eficiencia de ionización y densidad de plasma | Investigación fundamental o máxima eficiencia |

| Descarga de CC con Emisión Termiónica | Alta densidad de electrones a partir de filamentos calientes | Procesos específicos basados en CC, si la contaminación no es una preocupación |

¡Mejore los procesos PECVD de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr tasas de deposición más altas y una calidad de película superior. ¿Listo para optimizar sus procesos de plasma? Contáctenos hoy para recibir asesoramiento experto y soluciones.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados