En esencia, un horno de soldadura fuerte al vacío proporciona un método superior para crear ensamblajes metálicos fuertes, limpios y dimensionalmente estables. Lo logra realizando el proceso de unión dentro de un entorno de alto vacío, lo que elimina la contaminación atmosférica y permite un control térmico extremadamente preciso, evitando la oxidación y la distorsión de las piezas, comunes en otros métodos.

La ventaja fundamental de la soldadura fuerte al vacío no es solo la unión en sí, sino el entorno prístino y controlado en el que se crea. Este entorno es la clave para lograr una calidad inigualable, unir materiales complejos y asegurar un proceso repetible para aplicaciones de alto rendimiento.

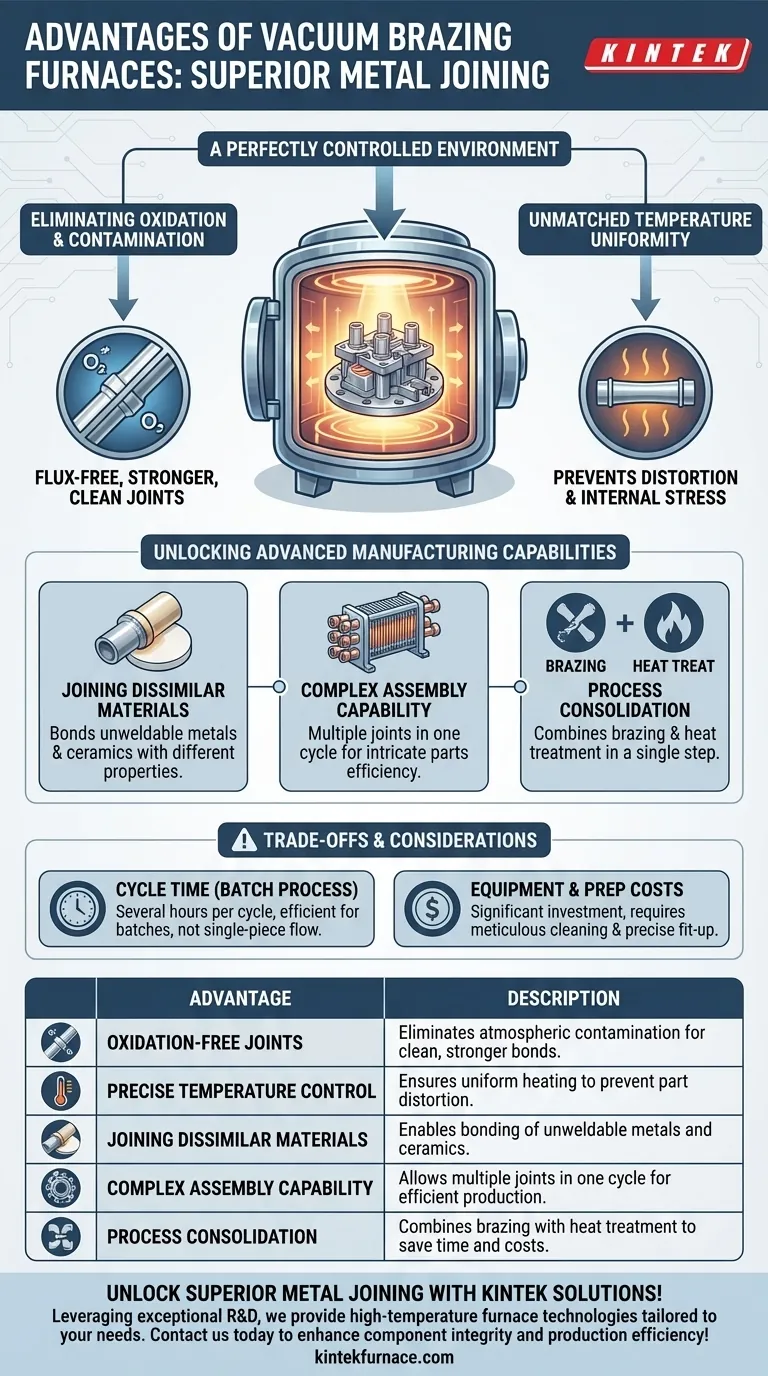

La ventaja principal: un entorno perfectamente controlado

El "vacío" en la soldadura fuerte al vacío es la fuente de sus principales beneficios. Al eliminar el aire y otros gases, el horno crea un estado ideal para unir metales que es imposible de lograr en procesos al aire libre.

Eliminación de la oxidación y la contaminación

En la soldadura fuerte o la soldadura tradicional, el oxígeno del aire forma rápidamente óxidos en las superficies metálicas calientes. Estos óxidos inhiben el flujo del metal de aportación y pueden quedar atrapados en la unión, creando puntos débiles.

La soldadura fuerte al vacío elimina completamente esta variable. Al operar en un vacío casi perfecto, no hay oxígeno para crear óxidos. Esto resulta en uniones excepcionalmente limpias, sin fundente, que son inherentemente más fuertes y fiables.

Lograr una uniformidad de temperatura inigualable

Un horno de vacío calienta todo el conjunto de componentes de forma lenta y uniforme mediante radiación. Esto es fundamentalmente diferente de la soldadura, que aplica calor intenso y localizado con un soplete o arco.

Este calentamiento uniforme elimina los gradientes térmicos en toda la pieza. Como resultado, no se crean tensiones internas y las piezas sensibles o complejas no se deforman ni distorsionan. Esta precisión es fundamental para componentes con tolerancias dimensionales estrictas.

Desbloqueando capacidades de fabricación avanzadas

El entorno controlado de un horno de vacío abre la puerta a soluciones de ingeniería que de otro modo serían impracticables o imposibles.

Unión de materiales disímiles e imposibles de soldar

El ciclo de calentamiento suave y uniforme permite la unión exitosa de materiales con diferentes tasas de expansión térmica, como cobre a acero o incluso metales a cerámicas.

Además, muchas aleaciones de alta resistencia utilizadas en aplicaciones aeroespaciales y médicas se consideran "imposibles de soldar" con técnicas convencionales. La soldadura fuerte al vacío es a menudo el único método viable para unirlas.

Creación de ensamblajes complejos con múltiples uniones

Debido a que todo el horno es la fuente de calor, no hay límite en el número de uniones que se pueden hacer en un solo ciclo.

Los ingenieros pueden diseñar ensamblajes complejos con docenas o incluso cientos de uniones, colocar el metal de aportación y soldar toda la estructura a la vez. Esto ofrece una enorme ganancia de eficiencia para la producción de piezas intrincadas como intercambiadores de calor o ensamblajes de sensores.

Combinando la soldadura fuerte y el tratamiento térmico

Los ciclos programables de calentamiento y enfriamiento del horno pueden diseñarse para realizar tratamientos térmicos metalúrgicos, como endurecimiento, recocido o alivio de tensiones, dentro de la misma ejecución del proceso.

Esta consolidación de pasos, conocida como procesamiento "de una sola vez", ahorra tiempo, energía y costos de manipulación de materiales significativos, agilizando todo el flujo de trabajo de producción.

Comprendiendo las desventajas

Aunque potente, la soldadura fuerte al vacío no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Tiempo de ciclo y procesamiento por lotes

Un ciclo de horno de vacío implica múltiples etapas: carga, bombeo de la cámara al vacío, calentamiento, soldadura fuerte, enfriamiento y ventilación. Este proceso puede tardar varias horas.

Esto lo convierte inherentemente en un proceso por lotes. Es extremadamente eficiente para procesar muchas piezas a la vez, pero es menos adecuado para una línea de producción de alto volumen y flujo de una sola pieza donde la velocidad por pieza es la métrica principal.

Costos de equipo y preparación

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren un mantenimiento especializado.

El proceso también es menos indulgente con una mala preparación. Las piezas deben limpiarse meticulosamente y ensamblarse con huecos de unión precisos para asegurar que la acción capilar de la aleación de soldadura funcione correctamente. Cualquier contaminante puede arruinar todo el lote.

Tomando la decisión correcta para su aplicación

Elegir un proceso de unión requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la integridad y precisión del componente: La soldadura fuerte al vacío es la opción superior para crear ensamblajes sin tensiones ni distorsiones, especialmente para piezas complejas o de paredes delgadas.

- Si su enfoque principal es la unión de materiales disímiles o avanzados: Este proceso permite unir materiales que no se pueden soldar o que tienen diferentes propiedades térmicas.

- Si su enfoque principal es la calidad de producción escalable: La soldadura fuerte al vacío ofrece una repetibilidad inigualable y le permite consolidar la soldadura fuerte y el tratamiento térmico en un solo paso automatizado y altamente eficiente.

En última instancia, adoptar la soldadura fuerte al vacío es una decisión estratégica para aplicaciones donde la calidad final, la resistencia y la precisión del componente no pueden comprometerse.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Uniones sin oxidación | Elimina la contaminación atmosférica para obtener uniones limpias, sin fundente y más fuertes. |

| Control preciso de la temperatura | Garantiza un calentamiento uniforme para evitar la distorsión de las piezas y las tensiones internas. |

| Unión de materiales disímiles | Permite la unión de metales y cerámicas no soldables con diferentes propiedades térmicas. |

| Capacidad de ensamblaje complejo | Permite múltiples uniones en un ciclo para la producción eficiente de piezas intrincadas. |

| Consolidación de procesos | Combina la soldadura fuerte con el tratamiento térmico en un solo paso para ahorrar tiempo y costos. |

¡Desbloquee una unión de metales superior con las soluciones avanzadas de soldadura fuerte al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios tecnologías de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar la integridad de sus componentes y la eficiencia de su producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento