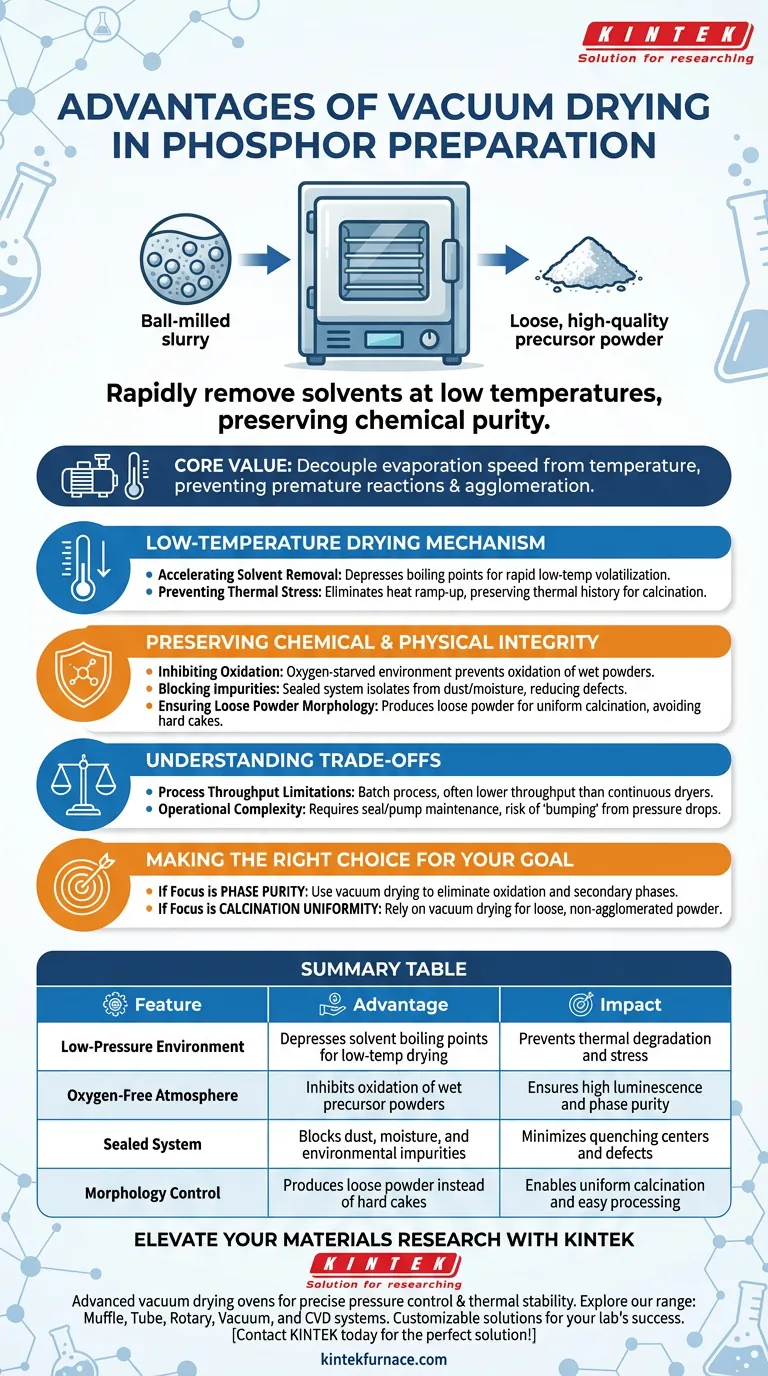

La principal ventaja de utilizar un horno de secado al vacío en la preparación de fósforos es la capacidad de eliminar rápidamente los disolventes orgánicos de las suspensiones molidas en bola a bajas temperaturas, preservando la pureza química. Al operar a presión negativa, el horno acelera la evaporación sin someter el material al estrés térmico que normalmente causa oxidación o contaminación ambiental. Este proceso produce un polvo precursor suelto y de alta calidad que es químicamente estable y físicamente optimizado para la fase de calcinación posterior.

El valor fundamental del secado al vacío radica en desacoplar la velocidad de evaporación de la temperatura. Le permite secar precursores de fósforo de manera eficiente sin desencadenar las reacciones químicas prematuras o la aglomeración que ocurren en los hornos térmicos estándar.

El mecanismo de secado a baja temperatura

Aceleración de la eliminación de disolventes

En la preparación de fósforos, los precursores a menudo se procesan como suspensiones molidas en bola que contienen disolventes orgánicos como el etanol. Un horno de secado al vacío reduce la presión interna, lo que reduce significativamente el punto de ebullición de estos disolventes.

Esto permite que el líquido se volatilice rápidamente a temperaturas relativamente bajas. Se logra una alta eficiencia de secado sin necesidad de aumentar el calor, lo que a menudo es perjudicial para los materiales precursores sensibles.

Prevención del estrés térmico

Los métodos de secado estándar dependen del calor para eliminar la humedad, lo que puede activar inadvertidamente el material o degradar su estructura. Al utilizar vacío, se elimina la variable térmica de la ecuación de secado.

Esto asegura que la entrada de energía se utilice estrictamente para el cambio de fase (evaporación) en lugar de calentar la masa de polvo, preservando el historial térmico de la muestra para el paso de calcinación real.

Preservación de la integridad química y física

Inhibición de la oxidación

Uno de los riesgos más críticos durante el secado de polvos húmedos es la oxidación. La referencia principal destaca que el entorno de vacío priva efectivamente al proceso de oxígeno.

Esto evita que el polvo húmedo se oxide durante la transición de suspensión a sólido. Mantener el estado de oxidación correcto del precursor es esencial para garantizar que el fósforo final logre las propiedades de luminiscencia deseadas.

Bloqueo de impurezas ambientales

El secado en un horno abierto o de convección estándar expone la muestra al aire circulante, que puede contener polvo o humedad. Un horno de vacío opera como un sistema sellado.

Este aislamiento evita la introducción de impurezas ambientales que podrían actuar como centros de apagado o defectos en la red cristalina final del fósforo.

Garantía de morfología de polvo suelto

Quizás la ventaja más práctica para el procesamiento es el estado físico del producto seco. El secado al vacío da como resultado un polvo precursor suelto en lugar de una masa dura y apelmazada.

Esta morfología "suelta" es ideal para la calcinación. Asegura una distribución uniforme del calor durante el proceso de cocción y reduce la necesidad de una molienda agresiva posterior al secado, lo que podría introducir contaminación.

Comprensión de las compensaciones

Limitaciones del rendimiento del proceso

Si bien el secado al vacío ofrece una calidad superior, generalmente es un proceso por lotes. A menudo es menos continuo y tiene un menor rendimiento en comparación con los secadores de cinta transportadora o los secadores por aspersión utilizados en la producción en masa industrial.

Complejidad operativa

Los sistemas de vacío requieren el mantenimiento de sellos y bombas para garantizar una presión constante. Si la presión cae demasiado bruscamente, existe el riesgo de "bumping" o salpicaduras, donde el disolvente hierve violentamente, desplazando potencialmente el polvo o recubriendo el interior del horno.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de su síntesis de fósforo, considere cómo estas variables se alinean con sus objetivos específicos.

- Si su enfoque principal es la pureza de fase: Utilice el secado al vacío para eliminar los riesgos de oxidación y prevenir la formación de fases secundarias causadas por impurezas ambientales.

- Si su enfoque principal es la uniformidad de la calcinación: Confíe en el secado al vacío para producir un polvo precursor suelto y no aglomerado que reaccione uniformemente durante la cocción a alta temperatura.

En última instancia, el secado al vacío es la opción superior cuando la fidelidad química y la morfología física del precursor se priorizan sobre la velocidad de procesamiento bruta.

Tabla resumen:

| Característica | Ventaja en la preparación de fósforos | Impacto en el producto final |

|---|---|---|

| Entorno de baja presión | Reduce los puntos de ebullición de los disolventes para secado a baja temperatura | Previene la degradación térmica y el estrés |

| Atmósfera libre de oxígeno | Inhibe la oxidación de polvos precursores húmedos | Garantiza alta luminiscencia y pureza de fase |

| Sistema sellado | Bloquea polvo, humedad e impurezas ambientales | Minimiza centros de apagado y defectos |

| Control de morfología | Produce polvo suelto en lugar de tortas duras | Permite una calcinación uniforme y un fácil procesamiento |

Mejore su investigación de materiales con KINTEK

No permita que la oxidación o la contaminación comprometan su síntesis de fósforo. Los hornos de secado al vacío avanzados de KINTEK proporcionan el control preciso de la presión y la estabilidad térmica necesarios para producir polvos precursores sueltos y de alta pureza.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubo, rotatorio, al vacío y CVD. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para apoyar el éxito de su laboratorio.

¡Contacte a KINTEK hoy mismo para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es la alta temperatura en un horno de vacío? Desbloqueando el calor extremo para materiales avanzados

- ¿Cómo facilita un horno de recocido al vacío la purificación de nanofibras de carbono (CNF)? Lograr una pureza ultra alta

- ¿Cuáles son los pasos en el proceso de sinterización por plasma de descarga? Domine la consolidación rápida de materiales de alta densidad

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de Na2O? Asegure resultados puros en la electrólisis de óxido fundido

- ¿Qué papel clave desempeña un horno de secado al vacío de laboratorio en el procesamiento de electrodos de cátodo? Garantiza la máxima estabilidad de la batería

- ¿Cuál es el mecanismo técnico central del soldadura fuerte a bajo oxígeno? Domina la descomposición de óxidos para uniones perfectas

- ¿Qué tipos de necesidades de recocido puede satisfacer un horno de recocido al vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Cuál es la función principal de un horno de secado al vacío en la síntesis de precursores de ZIF-8? Proteja la integridad de su MOF