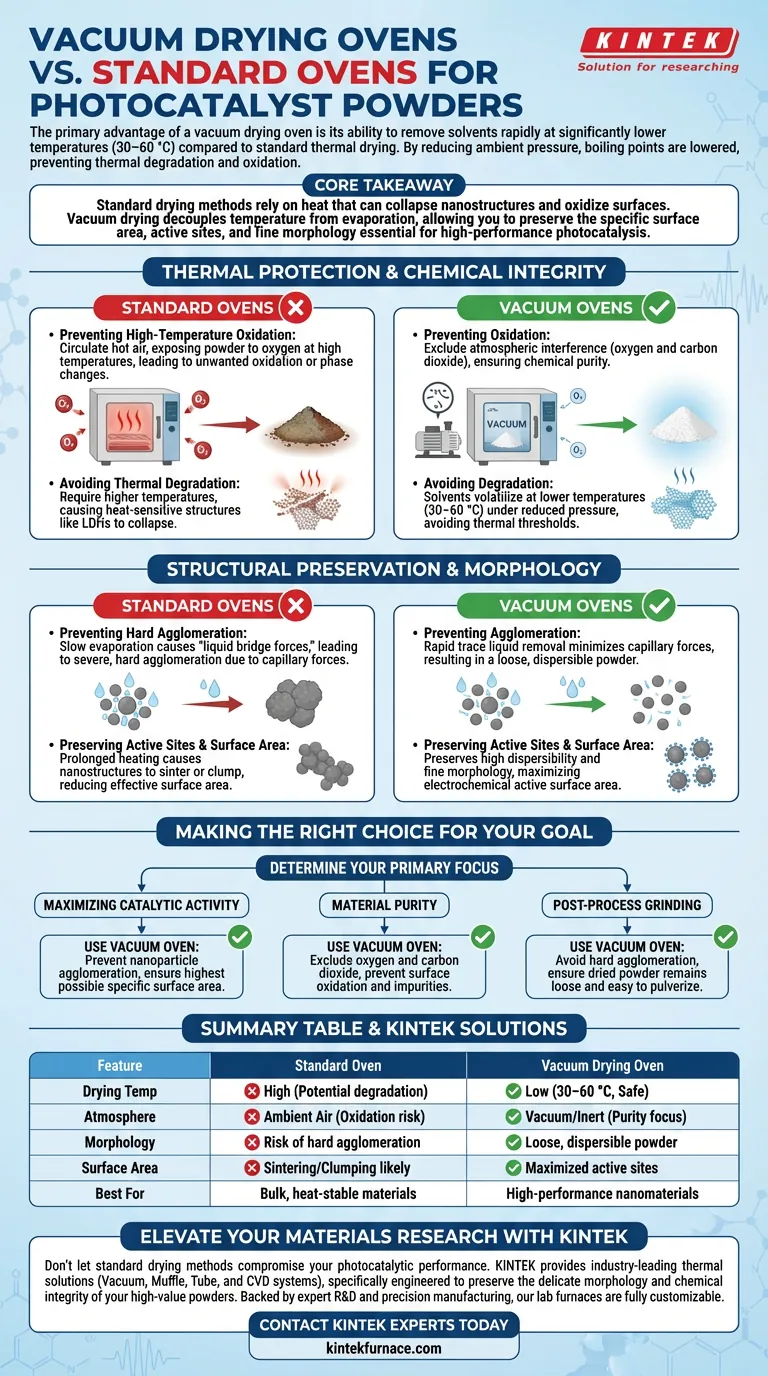

La principal ventaja de un horno de secado al vacío es su capacidad para eliminar disolventes rápidamente a temperaturas significativamente más bajas en comparación con el secado térmico estándar. Al reducir la presión ambiental, se reduce el punto de ebullición de la humedad y los disolventes residuales (como el etanol), lo que permite un secado eficaz a temperaturas tan bajas como 30–60 °C. Esto evita la degradación térmica y la oxidación que a menudo comprometen la calidad de los polvos fotocatalizadores en hornos estándar.

Conclusión principal Los métodos de secado estándar se basan en el calor que puede colapsar las nanoestructuras y oxidar las superficies. El secado al vacío desacopla la temperatura de la evaporación, lo que le permite conservar el área de superficie específica, los sitios activos y la morfología fina esenciales para una fotocatálisis de alto rendimiento.

Protección térmica e integridad química

El beneficio más inmediato del secado al vacío es la preservación de la composición química del material. Los hornos estándar suelen requerir temperaturas más altas para eliminar los disolventes, lo que introduce riesgos significativos para los catalizadores delicados.

Prevención de la oxidación a alta temperatura

Los hornos estándar hacen circular aire caliente, lo que expone el polvo al oxígeno a altas temperaturas. Esto a menudo conduce a reacciones de oxidación no deseadas o cambios de fase.

Un horno de vacío opera excluyendo la interferencia atmosférica (oxígeno y dióxido de carbono). Este entorno libre de oxígeno es fundamental para los materiales propensos a reacciones secundarias, lo que garantiza que se mantenga la pureza química de la superficie del material activo.

Evitar la degradación térmica

Muchos precursores o compuestos fotocatalizadores, como los hidróxidos dobles laminares (LDH), son sensibles al calor. El calor elevado puede hacer que estas estructuras colapsen.

Al reducir la presión del sistema, los disolventes se volatilizan a temperaturas mucho más bajas (por ejemplo, 60 °C o incluso 30 °C). Esto permite que el material se seque por completo sin alcanzar el umbral térmico que degradaría su estructura.

Preservación estructural y morfología

Más allá de la pureza química, la arquitectura física de un fotocatalizador —su forma y porosidad— define su eficiencia. El secado al vacío es superior para mantener estas características físicas.

Prevención de la aglomeración dura

En el secado estándar, a medida que el líquido se evapora lentamente, las "fuerzas de puente líquido" pueden juntar las partículas. Esto crea fuerzas capilares que resultan en una aglomeración severa y dura.

El secado al vacío facilita la eliminación rápida de líquidos residuales de los poros de las partículas. Esta velocidad y mecanismo minimizan las fuerzas capilares, previniendo la formación de grumos duros. El resultado es un polvo suelto y dispersable que es más fácil de moler y procesar.

Conservación de sitios activos y área de superficie

El rendimiento de un fotocatalizador está directamente relacionado con su área de superficie específica y la disponibilidad de sitios activos (como nanopartículas de platino o partículas de MnMgPO4).

El calentamiento prolongado en un horno estándar puede hacer que estas nanoestructuras se sincronicen o se agrupen, reduciendo su área de superficie efectiva. El secado al vacío preserva la alta dispersabilidad de las nanopartículas y la morfología fina del compuesto, maximizando el área de superficie activa electroquímica.

Comprensión de las compensaciones

Si bien el secado al vacío ofrece una calidad superior para los nanomateriales, es importante aplicarlo donde aporte el mayor valor.

Complejidad del equipo frente a la necesidad

El secado al vacío añade complejidad al proceso en comparación con un simple horno de convección. Requiere una bomba de vacío y una cámara sellable, lo que introduce requisitos de mantenimiento para los sellos y el aceite de la bomba.

Limitaciones del procesamiento por lotes

Los hornos de vacío son típicamente dispositivos de procesamiento por lotes. Si su flujo de trabajo requiere el secado continuo y de alto rendimiento de materiales a granel donde el área de superficie no es crítica, un horno estándar puede ser más eficiente. El secado al vacío se reserva mejor para polvos de alto valor donde la morfología y la química de la superficie son innegociables.

Tomar la decisión correcta para su objetivo

Para determinar si el secado al vacío es necesario para su proyecto específico, considere sus métricas de rendimiento:

- Si su enfoque principal es Maximizar la Actividad Catalítica: Utilice un horno de vacío para prevenir la aglomeración de nanopartículas y garantizar el área de superficie específica más alta posible.

- Si su enfoque principal es la Pureza del Material: Utilice un horno de vacío para excluir el oxígeno y el dióxido de carbono, previniendo la oxidación de la superficie y la formación de impurezas (como carbonatos).

- Si su enfoque principal es la Molienda Post-Proceso: Utilice un horno de vacío para evitar la aglomeración dura, asegurando que el polvo seco permanezca suelto y fácil de pulverizar.

Para fotocatalizadores de alto rendimiento, el horno de secado al vacío no es solo una herramienta de secado; es un paso de control de síntesis que fija la nanoestructura que tanto le costó crear.

Tabla resumen:

| Característica | Horno estándar | Horno de secado al vacío |

|---|---|---|

| Temperatura de secado | Alta (posible degradación) | Baja (30–60 °C, segura) |

| Atmósfera | Aire ambiente (riesgo de oxidación) | Vacío/Inerte (enfoque en la pureza) |

| Morfología | Riesgo de aglomeración dura | Polvo suelto y dispersable |

| Área de superficie | Probable sinterización/agrupamiento | Sitios activos maximizados |

| Mejor para | Materiales a granel, estables al calor | Nanomateriales de alto rendimiento |

Mejore su investigación de materiales con KINTEK

No permita que los métodos de secado estándar comprometan el rendimiento de su fotocatálisis. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas de vacío, mufla, tubo y CVD, diseñados específicamente para preservar la delicada morfología y la integridad química de sus polvos de alto valor.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades experimentales únicas. Asegure que sus catalizadores mantengan el área de superficie y la pureza máximas con la tecnología adecuada.

¡Contacte a los expertos de KINTEK hoy mismo para encontrar la solución de secado perfecta para su laboratorio!

Guía Visual

Referencias

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función del crisol en un horno de vacío? Asegure la pureza y el rendimiento en procesos de alta temperatura

- ¿Cómo garantiza un horno de sinterización industrial por microondas un calentamiento uniforme? Domine el procesamiento de cerámica a gran escala

- ¿Por qué es necesario un sistema de calentamiento y enfriamiento al vacío para la investigación de SWCNT? Descubra la precisión en la conductividad térmica

- ¿Cuáles son las ventajas de utilizar el procesamiento basado en vacío para los compuestos de Co3O4@CNT? Preservar la arquitectura 3D Hoy

- ¿Qué es la soldadura fuerte al vacío y en qué se diferencia de la soldadura fuerte tradicional? Descubra una integridad superior en las uniones

- ¿Por qué se requiere un horno de laboratorio de alta temperatura para las superaleaciones? Guía experta de tratamiento térmico super-solvus

- ¿Cómo se utilizan los materiales de los elementos calefactores en los hornos de vacío? Una guía para la selección basada en la temperatura

- ¿Cuál es el impacto ambiental del uso de un horno de vacío? Equilibrio entre emisiones, energía y eficiencia