Los hornos de inducción de grado industrial ofrecen una vía hacia la producción en masa que el equipo de laboratorio no puede igualar. A diferencia de los equipos de vacío de laboratorio, estos hornos permiten la fusión a gran escala en condiciones estándar, utilizando agitación electromagnética para garantizar la homogeneidad química requerida para aleaciones complejas concentradas a base de aluminio.

Trasladar la producción de entornos de vacío de laboratorio a hornos de inducción de grado industrial demuestra que las aleaciones complejas se pueden fabricar en condiciones estándar. Esta transición ofrece una viabilidad económica superior y una producción en masa escalable sin sacrificar la uniformidad de la aleación.

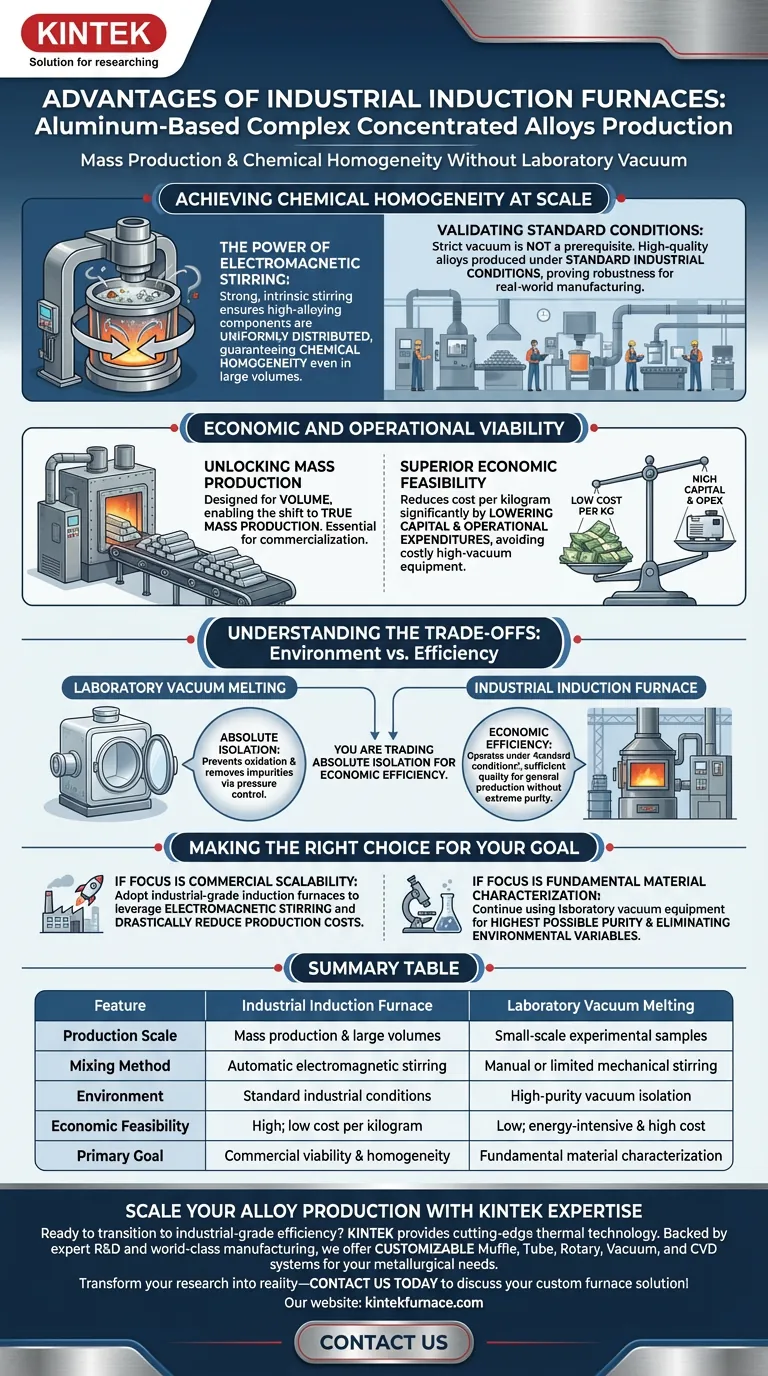

Lograr la Homogeneidad Química a Escala

El Poder de la Agitación Electromagnética

Un desafío crítico en la producción de aleaciones complejas concentradas es garantizar que los diversos elementos de aleación se mezclen perfectamente. Los hornos de inducción de grado industrial utilizan inducción electromagnética para proporcionar un fuerte efecto de agitación intrínseco dentro del fundido.

Esta vigorosa agitación garantiza que los componentes de alta aleación se distribuyan uniformemente por toda la matriz de aluminio. Garantiza la homogeneidad química incluso cuando se procesan volúmenes de metal significativamente mayores de los que puede manejar el equipo de laboratorio.

Validación de Condiciones Estándar

Históricamente, estas aleaciones estaban restringidas a entornos de vacío de laboratorio de alta pureza para prevenir la contaminación. El uso de hornos de grado industrial demuestra que los entornos de vacío estrictos no son un requisito previo para una fabricación exitosa.

Se pueden producir aleaciones de alta calidad en condiciones industriales estándar. Esta perspectiva elimina una barrera técnica significativa, demostrando que el material es lo suficientemente robusto para entornos de fabricación del mundo real.

Viabilidad Económica y Operacional

Desbloqueo de la Producción en Masa

El equipo de vacío de laboratorio está inherentemente limitado por el tamaño y el rendimiento. Los hornos de inducción industriales están diseñados para el volumen, lo que permite pasar de pequeñas muestras experimentales a una verdadera producción en masa.

Esta capacidad es esencial para la comercialización de aleaciones complejas concentradas a base de aluminio. Transforma el material de una curiosidad de investigación en un producto industrial viable.

Viabilidad Económica Superior

Operar equipos de laboratorio de alto vacío consume mucha energía y es costoso por unidad de material producido. La fusión por inducción de grado industrial ofrece una viabilidad económica superior al reducir el costo por kilogramo de la aleación.

Al utilizar condiciones estándar en lugar de entornos de vacío especializados, los fabricantes pueden reducir significativamente los gastos de capital y operativos.

Comprender las Compensaciones

Entorno vs. Eficiencia

Si bien los hornos industriales destacan en escala y agitación, operan en "condiciones estándar" en lugar del entorno prístino de un laboratorio de vacío. Está intercambiando aislamiento ambiental absoluto por eficiencia económica.

La fusión en vacío de laboratorio previene la oxidación y elimina las impurezas de manera más efectiva a través del control de la presión. Sin embargo, la referencia principal indica que para estas aleaciones específicas a base de aluminio, el proceso de inducción industrial produce una calidad suficiente, lo que hace que la pureza extrema del vacío de laboratorio no sea necesaria para la producción general.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la escalabilidad comercial: Adopte hornos de inducción de grado industrial para aprovechar la agitación electromagnética para la homogeneidad, al tiempo que reduce drásticamente los costos de producción.

- Si su enfoque principal es la caracterización fundamental del material: Continúe utilizando equipos de vacío de laboratorio para eliminar las variables ambientales y mantener los niveles de pureza más altos posibles.

La fusión por inducción industrial cierra la brecha entre el laboratorio y la fábrica, haciendo que las aleaciones complejas de aluminio sean una realidad comercialmente viable.

Tabla Resumen:

| Característica | Horno de Inducción Industrial | Fusión en Vacío de Laboratorio |

|---|---|---|

| Escala de Producción | Producción en masa y grandes volúmenes | Muestras experimentales a pequeña escala |

| Método de Mezcla | Agitación electromagnética automática | Agitación manual o mecánica limitada |

| Entorno | Condiciones industriales estándar | Aislamiento de vacío de alta pureza |

| Viabilidad Económica | Alta; bajo costo por kilogramo | Baja; alto consumo de energía y alto costo |

| Objetivo Principal | Viabilidad comercial y homogeneidad | Caracterización fundamental del material |

Escala la Producción de tu Aleación con la Experiencia de KINTEK

¿Listo para pasar de experimentos de laboratorio a una eficiencia de grado industrial? KINTEK proporciona la tecnología térmica de vanguardia que necesita para tener éxito. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos metalúrgicos únicos.

Ya sea que esté refinando aleaciones complejas concentradas a base de aluminio o desarrollando nuevos materiales de alta temperatura, nuestros hornos de alto rendimiento garantizan la homogeneidad química y la excelencia operativa.

Transforma tu investigación en realidad: ¡contáctanos hoy para discutir tu solución de horno personalizada!

Guía Visual

Referencias

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel auxiliar juega un catalizador Ni/Al2O3 en el calentamiento por inducción? Mejora de la uniformidad de la descomposición del amoníaco

- ¿Qué tan eficiente es el calentamiento por inducción al vacío? Logre un control y una pureza inigualables

- ¿Qué entornos experimentales básicos proporciona un horno de inducción al vacío para simular la modificación de elementos de tierras raras en el acero para rodamientos?

- ¿Qué condiciones clave de proceso proporciona un horno de fusión por inducción para experimentos con alambre con núcleo? Optimizar simulación

- ¿Cuáles son los componentes clave de un horno de vacío calentado por inducción? Descubra los sistemas para la fusión pura

- ¿Por qué se requiere un horno de calentamiento por inducción de alta temperatura para el recocido de alambre de paladio? Optimizar la preparación de nanopartículas

- ¿Por qué se utiliza un horno de fusión por inducción al vacío (VIM) para el acero para herramientas 440C? Garantizar la pureza y la precisión

- ¿Cuál es el papel del calentamiento del molde de cáscara en un horno de inducción al vacío? Optimizar el flujo y la integridad de la fundición