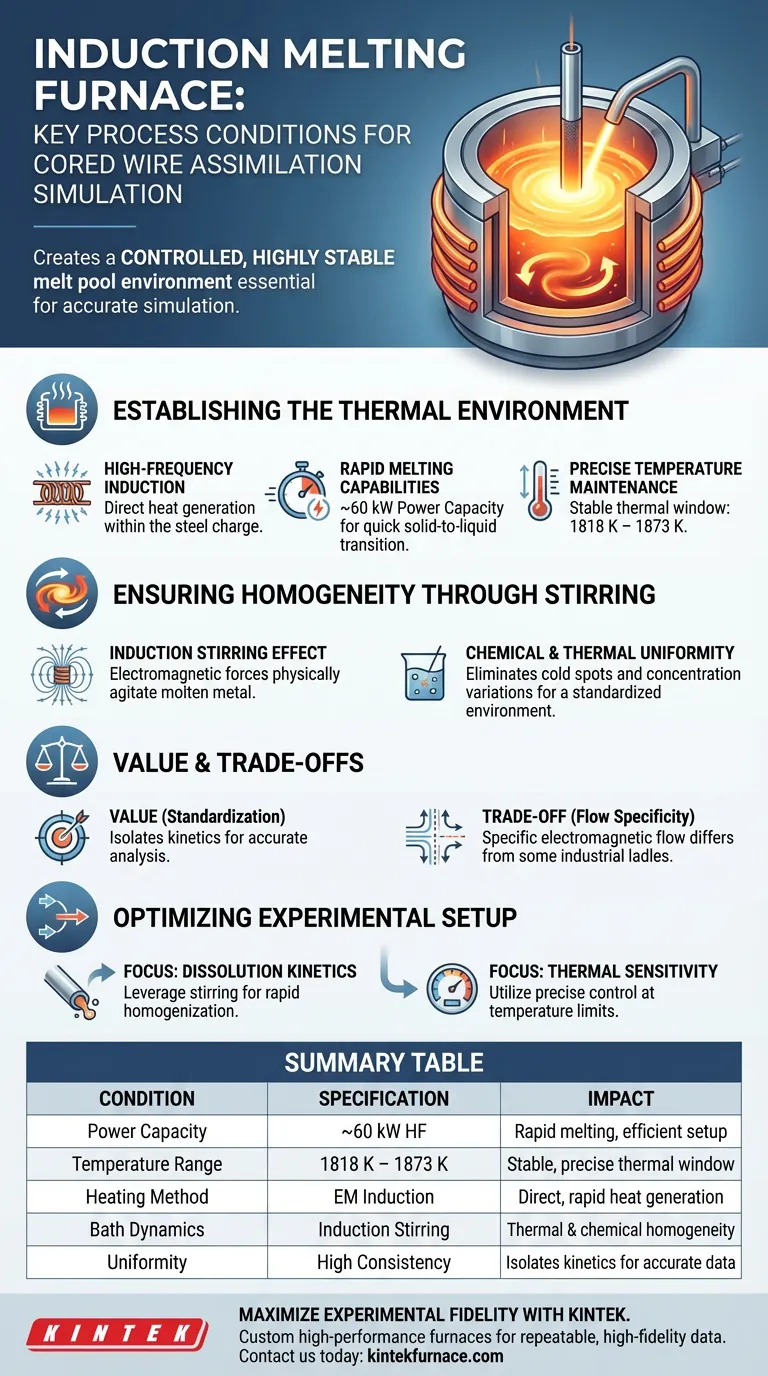

El horno de fusión por inducción establece un entorno de baño fundido controlado y altamente estable esencial para las simulaciones de asimilación de alambre con núcleo. A través de la inducción electromagnética de alta frecuencia y capacidades de potencia sustanciales (típicamente alrededor de 60 kW), garantiza una fusión rápida del acero, un mantenimiento preciso de la temperatura entre 1818 K y 1873 K, y una uniformidad rigurosa del baño a través de la agitación por inducción inherente.

El valor principal de un horno de fusión por inducción en estos experimentos es la creación de un entorno físico estandarizado. Al combinar un control térmico preciso con agitación electromagnética, elimina variables en la temperatura y la composición química, aislando efectivamente la cinética de la disolución del alambre con núcleo para un análisis preciso.

Establecimiento del Entorno Térmico

Inducción Electromagnética de Alta Frecuencia

El horno utiliza la inducción electromagnética de alta frecuencia como su principal mecanismo de calentamiento. Este método permite la generación rápida de calor directamente dentro de la carga de acero, en lugar de depender de la transferencia de calor externa.

Capacidades de Fusión Rápida

Con capacidades de potencia que a menudo alcanzan los 60 kW, el horno facilita la transición rápida del acero de sólido a líquido. Esta eficiencia reduce el tiempo de preparación necesario para alcanzar la línea de base experimental.

Mantenimiento Preciso de la Temperatura

Una vez que el acero está fundido, el horno mantiene temperaturas experimentales específicas con alta precisión. Crea una ventana térmica estable, típicamente entre 1818 K y 1873 K.

Esta estabilidad es fundamental para la precisión de la simulación, ya que garantiza que el alambre con núcleo se someta a un estrés térmico constante durante la asimilación.

Garantía de Homogeneidad a Través de la Agitación

El Efecto de Agitación por Inducción

Una característica clave de este proceso es el efecto de agitación electromagnética inherente al calentamiento por inducción. El campo magnético genera fuerzas que agitan físicamente el metal fundido.

Logro de Uniformidad Química y Térmica

Esta agitación continua asegura que tanto la temperatura como la composición química sean uniformes en todo el baño.

Al eliminar puntos fríos o áreas de concentración química variable, el horno establece un entorno físico estandarizado. Esta uniformidad permite a los investigadores atribuir los resultados experimentales directamente a las propiedades del alambre con núcleo, en lugar de a inconsistencias en el baño fundido.

Comprensión de las Compensaciones Operativas

Especificidad del Patrón de Flujo

Si bien la agitación por inducción proporciona una excelente uniformidad, genera patrones de flujo específicos impulsados por fuerzas electromagnéticas.

Simulación frente a Realidad Industrial

Estas dinámicas de flujo crean un entorno cinético altamente controlado. Sin embargo, los investigadores deben tener en cuenta que estos patrones de agitación específicos pueden diferir ligeramente de la dinámica de fluidos que se encuentra en cucharas industriales agitadas por gas o mecánicamente.

Optimización de su Configuración Experimental

Para maximizar la validez de sus datos de asimilación de alambre con núcleo, alinee las capacidades del horno con sus objetivos de investigación específicos:

- Si su enfoque principal son las cinéticas de disolución: Confíe en el efecto de agitación por inducción para minimizar la resistencia de la capa límite y garantizar la rápida homogeneización del alambre disuelto.

- Si su enfoque principal es la sensibilidad térmica: Utilice el estricto control de temperatura (1818 K – 1873 K) para probar el rendimiento del alambre en los límites exactos superior e inferior de su ventana de procesamiento objetivo.

Aprovechar la capacidad del horno de inducción para estandarizar el baño fundido es la forma más efectiva de producir datos experimentales repetibles y de alta fidelidad.

Tabla Resumen:

| Condición | Especificación/Característica | Impacto en la Simulación |

|---|---|---|

| Capacidad de Potencia | ~60 kW Alta Frecuencia | Permite una fusión rápida y una configuración eficiente |

| Rango de Temperatura | 1818 K a 1873 K | Proporciona una ventana térmica estable y precisa |

| Método de Calentamiento | Inducción Electromagnética | Generación directa de calor para transiciones rápidas |

| Dinámica del Baño | Efecto de Agitación por Inducción | Asegura la homogeneidad térmica y química |

| Uniformidad | Alta Consistencia | Aísla la cinética para un análisis de datos preciso |

Maximice la Fidelidad Experimental con KINTEK

Asegúrese de que sus simulaciones de asimilación de alambre con núcleo estén respaldadas por una precisión líder en la industria. KINTEK proporciona sistemas de fusión por inducción de alto rendimiento, hornos de mufla, tubulares y de vacío, todo respaldado por I+D y fabricación expertas. Nuestros sistemas son totalmente personalizables para cumplir con sus temperaturas de investigación y requisitos de agitación específicos, garantizando datos repetibles y de alta fidelidad en todo momento.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas

Guía Visual

Referencias

- Edgar Ivan Castro Cedeño, Alain Jardy. Study of Assimilation of Cored Wire into Liquid Steel Baths. DOI: 10.3390/met14040462

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios de los hornos de crisol de grafito? Logre un procesamiento superior a alta temperatura

- ¿Cómo calienta la bobina de inducción el metal en un horno de fusión por inducción al vacío? Descubra la producción eficiente y sin contaminación de aleaciones

- ¿Cuáles son los componentes principales de un horno de fusión por inducción al vacío? Descubra las piezas clave para la producción de metales de alta pureza

- ¿Cuáles son las ventajas de eficiencia energética de los hornos de fusión por inducción? Logre un ahorro de energía de entre un 30% y un 80% mayor

- ¿Qué papel juega un horno de fusión por arco de vacío en la preparación inicial de aleaciones de alta entropía CrMnFeCoNi?

- ¿En qué industrias se aplica comúnmente la tecnología de fusión al vacío? Esencial para la industria aeroespacial, médica y electrónica

- ¿Qué papel juega un horno de arco de vacío no consumible en la preparación de aleaciones de Ti-Cu? Logrando una síntesis de alta pureza

- ¿Cuáles son las ventajas técnicas de utilizar un horno de inducción para el reciclaje de baterías de litio en comparación con la calefacción por resistencia?