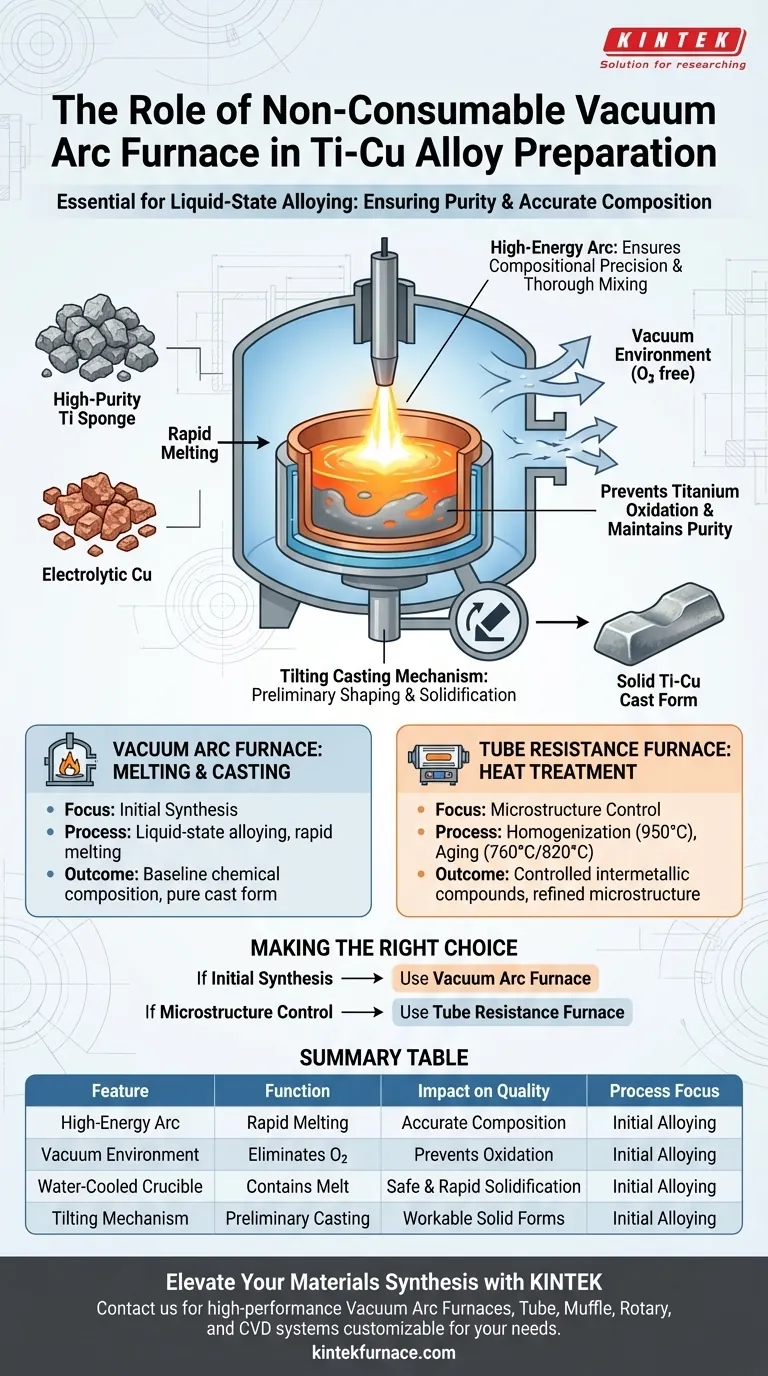

El horno de arco de vacío no consumible sirve como herramienta fundamental para la síntesis y fusión inicial de aleaciones de Titanio-Cobre (Ti-Cu). Su función principal es generar un arco de alta energía que funde rápidamente las materias primas —específicamente esponja de titanio de alta pureza y cobre electrolítico— mientras controla estrictamente la atmósfera química.

Conclusión Clave El horno de arco de vacío no consumible es esencial para la fase de aleación en estado líquido, utilizando un entorno de vacío para prevenir la oxidación del titanio mientras emplea un crisol enfriado por agua para facilitar la fusión rápida y el moldeo preliminar.

Logrando una Composición Química Precisa

El Papel del Arco de Alta Energía

El horno emplea un arco de alta energía como fuente de calor. Esta intensa entrada térmica permite la fusión rápida de materiales con altos puntos de fusión, específicamente esponja de titanio de alta pureza y cobre electrolítico.

Garantizando la Precisión Composicional

Dado que el titanio es altamente reactivo, mantener la proporción exacta de elementos es difícil al aire libre. El rápido proceso de fusión proporcionado por el arco asegura que las materias primas se mezclen a fondo antes de solidificarse, estableciendo la precisión base de la composición química de la aleación.

Protección Ambiental y Pureza

La Necesidad de Condiciones de Vacío

Las aleaciones de titanio son extremadamente sensibles al oxígeno a altas temperaturas. El horno opera bajo un entorno de vacío (a menudo rellenado con gases inertes) para proteger el metal fundido.

Prevención de la Oxidación

Este entorno protector es crítico para prevenir la oxidación del titanio. Al eliminar la exposición al oxígeno durante la fusión, el horno asegura que el material conserve su pureza y potencial mecánico previstos.

Hardware y Conformado Preliminar

Crisol de Cobre Enfriado por Agua

El proceso de fusión tiene lugar dentro de un crisol de cobre enfriado por agua. Este componente contiene la fusión y gestiona el calor extremo, facilitando la consolidación inicial del metal líquido.

Mecanismo de Vertido Basculante

Más allá de la simple fusión, este horno está equipado para el conformado preliminar. Un mecanismo de vertido basculante permite al operador verter la aleación fundida, transformándola de una mezcla líquida a una forma sólida colada lista para procesamiento adicional.

Comprendiendo las Distinciones del Proceso

Es vital distinguir el papel del horno de arco de vacío del equipo de tratamiento térmico posterior.

Fusión vs. Tratamiento Térmico

El horno de arco de vacío es estrictamente para fusión y colada. No proporciona el control de temperatura preciso y de larga duración requerido para las transformaciones de fase en estado sólido.

Homogeneización Posterior

Para procesos como la homogeneización (a 950 °C) o el envejecimiento (a 760 °C/820 °C), se requiere un horno de resistencia tubular. Mientras que el horno de arco crea la aleación, el horno tubular es responsable de controlar la precipitación de compuestos intermetálicos (como Ti2Cu) a través de una regulación térmica precisa.

Tomando la Decisión Correcta para su Objetivo

Para asegurar la preparación exitosa de aleaciones de Ti-Cu, seleccione el equipo que se ajuste a su etapa de procesamiento:

- Si su enfoque principal es la síntesis inicial: Use el horno de arco de vacío no consumible para fundir esponja de titanio y cobre sin oxidación.

- Si su enfoque principal es el control de la microestructura: Mueva la aleación colada a un horno de resistencia tubular para regular el tamaño y la distribución de los precipitados a través de tratamientos de envejecimiento.

El horno de arco de vacío es el guardián de la pureza, asegurando que la aleación sea químicamente correcta antes de que comience cualquier ajuste microestructural.

Tabla Resumen:

| Característica | Función en la Preparación de Ti-Cu | Impacto en la Calidad |

|---|---|---|

| Arco de Alta Energía | Fusión rápida de esponja de Ti y Cu electrolítico | Asegura una composición química precisa |

| Entorno de Vacío | Elimina la exposición al oxígeno durante la fusión | Previene la oxidación del titanio y mantiene la pureza |

| Crisol Enfriado por Agua | Contiene y enfría el metal fundido | Facilita la fusión segura y la solidificación rápida |

| Mecanismo Basculante | Colada y conformado preliminar | Transforma la aleación líquida en formas sólidas coladas trabajables |

| Enfoque del Proceso | Aleación inicial en estado líquido | Establece el material base para el tratamiento térmico |

Mejore la Síntesis de sus Materiales con KINTEK

La preparación precisa de aleaciones comienza con la tecnología térmica adecuada. Respaldado por I+D y fabricación expertos, KINTEK ofrece Hornos de Arco de Vacío, Sistemas Tubulares, de Mufla, Rotatorios y CVD de alto rendimiento, todos personalizables para sus necesidades de laboratorio únicas. Ya sea que esté realizando la síntesis inicial de aleaciones de Ti-Cu o tratamientos de envejecimiento posteriores precisos, nuestro equipo garantiza la máxima pureza y control.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Contáctenos hoy mismo para discutir su proyecto y descubra cómo nuestras soluciones especializadas de hornos pueden impulsar su investigación.

Guía Visual

Referencias

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son los componentes principales de un sistema de calentamiento por inducción en un horno de grafitación? Optimice su proceso térmico

- ¿Dónde se utiliza comúnmente el calentamiento por inducción? Descubra sus principales aplicaciones industriales y comerciales

- ¿Por qué se repite el proceso de fusión de las aleaciones de alta entropía AlCoCrFeNi 3 veces? Logrando una homogeneidad química pura

- ¿Cómo contribuye un sistema de calentamiento por inducción de alta frecuencia al endurecimiento superficial del acero? Mejora la resistencia al desgaste

- ¿Cuáles son las ventajas del horno de fusión por inducción al vacío en comparación con otros métodos? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es la función de un horno VIM para superaleaciones de níquel? Fusión segura de alta pureza para un rendimiento extremo

- ¿Cuáles son las características operativas de un horno de fusión por inducción IGBT? Logre una fusión de metales más rápida, inteligente y eficiente