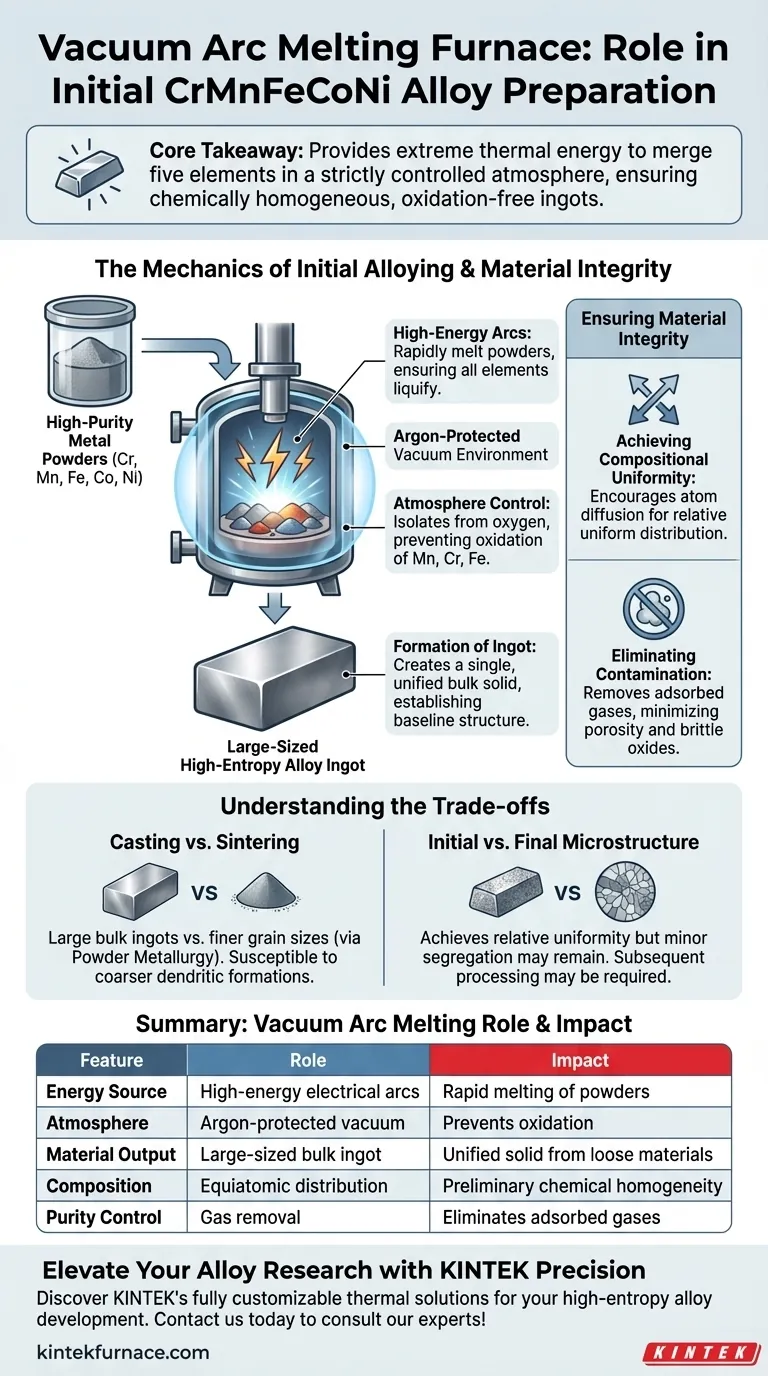

El horno de fusión por arco de vacío sirve como la herramienta fundamental crítica para la síntesis inicial de aleaciones de alta entropía CrMnFeCoNi. Utiliza arcos eléctricos de alta energía para fundir rápidamente polvos metálicos de alta pureza dentro de un entorno protegido con argón, convirtiendo las materias primas sueltas en un lingote de aleación único y unificado.

Conclusión Clave La función principal de este horno es proporcionar la energía térmica extrema necesaria para fusionar cinco elementos distintos mientras se controla estrictamente la atmósfera. Esto asegura que la aleación preliminar resulte en un lingote químicamente homogéneo libre de la oxidación que compromete el rendimiento del material.

La Mecánica de la Aleación Inicial

Procesamiento Térmico de Alta Energía

El horno emplea arcos de alta energía para generar el calor intenso necesario para fundir los elementos constituyentes.

Este no es un proceso de calentamiento gradual; es un mecanismo de fusión rápida diseñado para manejar polvos metálicos de alta pureza. La temperatura extrema asegura que los cinco elementos, independientemente de sus puntos de fusión individuales, se lleven a un estado líquido para facilitar la mezcla.

Control y Protección de la Atmósfera

Una característica definitoria de este proceso es el entorno protegido con argón.

El horno opera bajo vacío o un escudo de gas inerte para aislar el metal fundido del oxígeno atmosférico. Esto es vital porque los elementos dentro de la aleación CrMnFeCoNi, específicamente Manganeso (Mn), Cromo (Cr) y Hierro (Fe), son altamente susceptibles a la oxidación a altas temperaturas.

Formación del Lingote

El resultado de este horno específico es un lingote de aleación de alta entropía de gran tamaño.

A diferencia de los procesos de sinterización que compactan polvos, el horno de fusión por arco de vacío licúa completamente el material para crear un sólido a granel. Este paso actúa como la fase de "aleación preliminar", estableciendo la estructura base para el material.

Asegurando la Integridad del Material

Logrando Uniformidad Composicional

El proceso está diseñado para asegurar la distribución equiatómica de los cinco elementos.

Al mantener un estado fundido bajo alta energía, el horno fomenta la difusión de átomos. Esto resulta en una distribución de composición relativamente uniforme en todo el lingote, previniendo bolsas donde un elemento podría dominar.

Eliminando la Contaminación

El entorno de vacío elimina activamente los gases adsorbidos de la superficie de los polvos crudos.

Si estos gases quedaran atrapados durante el proceso de fusión, formarían poros u óxidos quebradizos dentro de la aleación. El control de la atmósfera del horno minimiza este riesgo, asegurando que el lingote final mantenga alta pureza y densidad estructural.

Comprendiendo las Compensaciones

Características de Fundición vs. Sinterización

Si bien la fusión por arco de vacío sobresale en la producción de lingotes a granel grandes, es fundamentalmente un proceso de fundición.

Esto significa que el material inevitablemente sufre solidificación a partir de un estado líquido. En consecuencia, la aleación puede ser susceptible a problemas específicos de fundición, como formaciones dendríticas más gruesas, en comparación con las aleaciones producidas a través de metalurgia de polvos (como el prensado en caliente al vacío), que típicamente logran tamaños de grano más finos.

Homogeneidad Inicial vs. Microestructura Final

El horno proporciona aleación preliminar, pero puede que no sea el paso final para todas las aplicaciones.

Si bien logra una uniformidad relativa, la rápida solidificación de un lingote grande aún puede provocar una ligera segregación composicional. Pueden ser necesarios tratamientos térmicos o procesamientos posteriores para refinar aún más la microestructura.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si la fusión por arco de vacío es el paso inicial correcto para su aplicación específica de CrMnFeCoNi, considere lo siguiente:

- Si su enfoque principal es la producción de material a granel a gran escala: Utilice la fusión por arco de vacío para crear lingotes sustanciales con una composición química unificada.

- Si su enfoque principal es evitar estructuras dendríticas: Considere una ruta de metalurgia de polvos (como el prensado en caliente al vacío) para lograr tamaños de grano más finos y una resistencia a la compresión superior directamente del polvo.

- Si su enfoque principal es la pureza: Confíe en el proceso de arco de vacío para eliminar eficazmente los gases adsorbidos y prevenir la oxidación de elementos volátiles como el Manganeso.

En resumen, el horno de fusión por arco de vacío es la herramienta definitiva para convertir polvos crudos en un lingote unificado y de alta pureza, sentando las bases químicas para las propiedades finales de la aleación.

Tabla Resumen:

| Característica | Papel del Horno de Fusión por Arco de Vacío | Impacto en la Aleación CrMnFeCoNi |

|---|---|---|

| Fuente de Energía | Arcos eléctricos de alta energía | Facilita la fusión rápida de polvos metálicos de alta pureza |

| Atmósfera | Vacío protegido con argón | Previene la oxidación de los elementos Mn, Cr y Fe |

| Salida del Material | Lingote a granel de gran tamaño | Crea un sólido único y unificado a partir de materiales sueltos |

| Composición | Distribución equiatómica | Asegura la homogeneidad química y la difusión preliminares |

| Control de Pureza | Eliminación de gases | Elimina los gases adsorbidos para prevenir la porosidad interna |

Eleve su Investigación de Aleaciones con KINTEK Precision

¿Está buscando lograr una uniformidad composicional perfecta en el desarrollo de su aleación de alta entropía? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para las aplicaciones de ciencia de materiales más exigentes.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio. Ya sea que esté realizando fundición preliminar o metalurgia de polvos avanzada, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy mismo para consultar con nuestros expertos y descubrir la ventaja KINTEK.

Guía Visual

Referencias

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué es la bobina de inducción y cómo se construye? Domine el calentamiento de alta eficiencia con diseños expertos

- ¿Cuáles son los principales beneficios de usar un horno de inducción para la fundición de oro en comparación con los hornos tradicionales? Descubra fusiones más rápidas y puras

- ¿Qué papel juega un horno de fusión por arco de vacío con electrodo no consumible? Clave para las aleaciones con memoria de forma de CuAlMn

- ¿Cuál es mejor: el horno de inducción o el horno de arco eléctrico? La herramienta adecuada para su misión metalúrgica.

- ¿Qué papel juega la agitación electromagnética en la fusión por inducción al vacío? Mejora la calidad y la eficiencia de las aleaciones

- ¿Cómo mejora el IGBT la eficiencia y el ahorro de energía en la fusión por inducción? Logre un control superior y costos más bajos

- ¿Qué determina la profundidad de calentamiento en los procesos de inducción? Frecuencia Maestra y Control de Materiales

- ¿Cuál es el papel del horno de fusión por inducción al vacío en la preparación de Fe3Al/Cr3C2? Pureza y precisión para el recubrimiento.