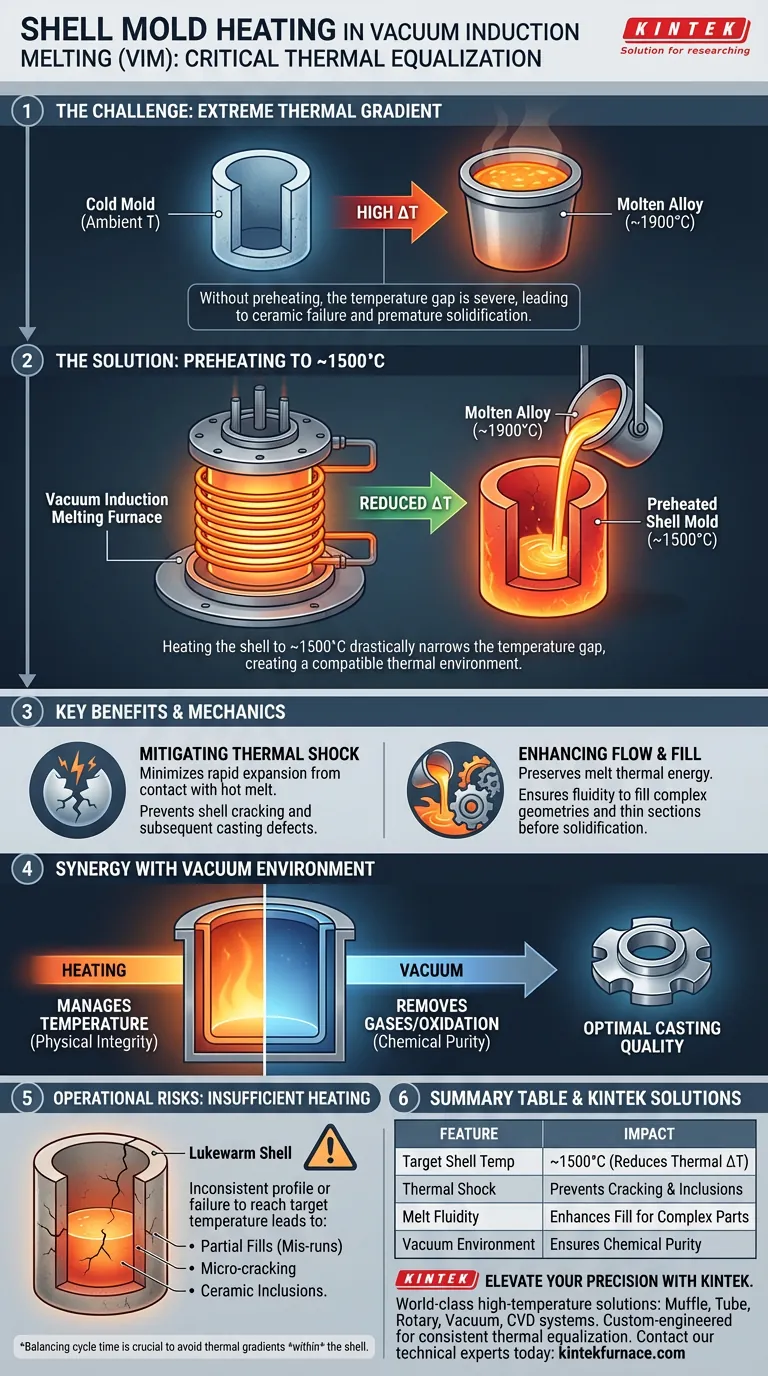

El calentamiento del molde de cáscara es el paso crítico de ecualización térmica en un proceso de fusión por inducción al vacío. Funciona precalentando la cáscara cerámica a temperaturas cercanas a los 1500 grados Celsius, lo que reduce drásticamente la diferencia térmica entre el molde y la fusión entrante de 1900 grados Celsius.

El objetivo principal del calentamiento del molde de cáscara es sincronizar los estados térmicos del contenedor y la aleación. Al reducir la brecha de temperatura, se elimina el riesgo de falla cerámica debido al choque térmico y se asegura que el metal fundido conserve la fluidez necesaria para llenar geometrías complejas.

La mecánica de la compatibilidad térmica

Reducción del gradiente térmico

El principal desafío de ingeniería en la fundición es gestionar la diferencia de temperatura (delta T) entre la aleación fundida y el molde. Sin precalentamiento, la brecha de temperatura es extrema.

El calentamiento del molde de cáscara eleva la temperatura de la cerámica a aproximadamente 1500 grados Celsius. Esto acerca significativamente el molde a la temperatura de fusión de 1900 grados Celsius, creando un entorno térmico más compatible.

Mitigación del choque térmico

Cuando el metal líquido a alta temperatura entra en contacto con una superficie más fría, la rápida expansión puede causar una falla catastrófica.

El precalentamiento de la cáscara minimiza este choque. Al asegurar que la cáscara ya se encuentra en un estado térmico de alta energía, el sistema previene la rápida expansión que conduce a grietas en la cáscara y defectos de fundición posteriores.

Mejora del rendimiento de la fundición

Mejora del flujo y llenado

Un molde frío actúa como un disipador de calor, haciendo que el borde delantero del metal fundido se solidifique prematuramente.

Al mantener una cáscara caliente, el sistema preserva la energía térmica de la fusión durante el vertido. Esto mejora la capacidad de llenado, permitiendo que el metal fluya libremente en secciones delgadas y detalles intrincados antes de que comience la solidificación.

El papel del entorno de vacío

Mientras el calentador gestiona la temperatura, el sistema del horno de vacío gestiona la pureza química.

Como se señaló en contextos más amplios de procesamiento al vacío, el vacío elimina el aire y los gases que causan oxidación. El calentamiento del molde de cáscara debe operar de manera efectiva dentro de este entorno de baja presión para garantizar que las mejoras físicas en el flujo se correspondan con la pureza química de la estructura metálica final.

Riesgos y consideraciones operativas

La consecuencia de un calentamiento insuficiente

Si el perfil de calentamiento es inconsistente o no se alcanza la temperatura objetivo de 1500 grados Celsius, los beneficios protectores se evaporan.

Una cáscara "tibia" ofrece poca protección contra la fusión de 1900 grados. Esto a menudo resulta en llenados parciales (rechupe) o microfisuras en la cerámica que crean defectos metálicos positivos en la pieza final.

Equilibrio entre tiempo de ciclo y temperatura

Alcanzar estas altas temperaturas requiere una gestión precisa de la energía.

Los operadores deben equilibrar el tiempo necesario para mantener la cáscara completamente a temperatura con el tiempo total del ciclo del horno de vacío. Acelerar esta etapa introduce gradientes térmicos dentro de la propia cáscara, lo que puede ser tan perjudicial como un molde frío.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su sistema de fusión por inducción al vacío, alinee su estrategia de calentamiento con sus requisitos de fundición específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que la cáscara alcance los 1500 °C objetivo para eliminar el choque térmico y prevenir inclusiones cerámicas causadas por grietas.

- Si su enfoque principal es la Complejidad Geométrica: Priorice un calentamiento uniforme para mantener la fluidez de la fusión, asegurando que la aleación llene los detalles más finos del diseño del molde.

Un calentamiento efectivo del molde de cáscara transforma el molde cerámico de un contenedor pasivo a un socio térmico activo en el proceso de fundición.

Tabla resumen:

| Característica | Impacto en el rendimiento de la fundición |

|---|---|

| Temperatura objetivo de la cáscara | ~1500 °C (reduce el delta térmico frente a la fusión de 1900 °C) |

| Mitigación del choque térmico | Previene grietas en la cerámica e inclusiones en la aleación |

| Fluidez de la fusión | Mejora la capacidad de llenado para geometrías complejas y de paredes delgadas |

| Entorno de vacío | Previene la oxidación y asegura la pureza química de la estructura |

Mejore la precisión de su fundición con KINTEK

No permita que el choque térmico o la mala fluidez comprometan sus aleaciones de alto rendimiento. KINTEK ofrece soluciones de alta temperatura de laboratorio de clase mundial, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para cumplir con sus perfiles térmicos más exigentes.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para sus necesidades únicas de fundición, asegurando una ecualización térmica constante y una integridad estructural superior para cada pieza.

¿Listo para optimizar su proceso de fusión al vacío? Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir la ventaja KINTEK.

Guía Visual

Referencias

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se requiere un ambiente de argón de alta pureza durante la fusión del hierro? Garantice una simulación precisa de inclusiones de óxido de acero

- ¿Qué entornos experimentales básicos proporciona un horno de inducción al vacío para simular la modificación de elementos de tierras raras en el acero para rodamientos?

- ¿Cuál es el papel del sistema de vacío en un horno de fundición al vacío? Garantizar la pureza y el rendimiento en la fundición de metales

- ¿Cómo minimizan la oxidación y la descarburación los hornos de inducción de canal? Logre un control metalúrgico superior

- ¿Cuál es la función de un Horno de Fusión por Inducción al Vacío? Precisión Esencial para la Investigación del Acero

- ¿Qué papel juega un horno de inducción al vacío de alta temperatura en la sinterización de cerámicas no óxidas?

- ¿Cuál fue el desafío al colocar el material del lingote en posición para el horno de inducción al vacío? Superar las altas cargas de momento y el calor extremo

- ¿Qué desafíos técnicos están asociados con los hornos de inducción de vacío o de atmósfera protectora? Supéralos para una Pureza Superior del Material