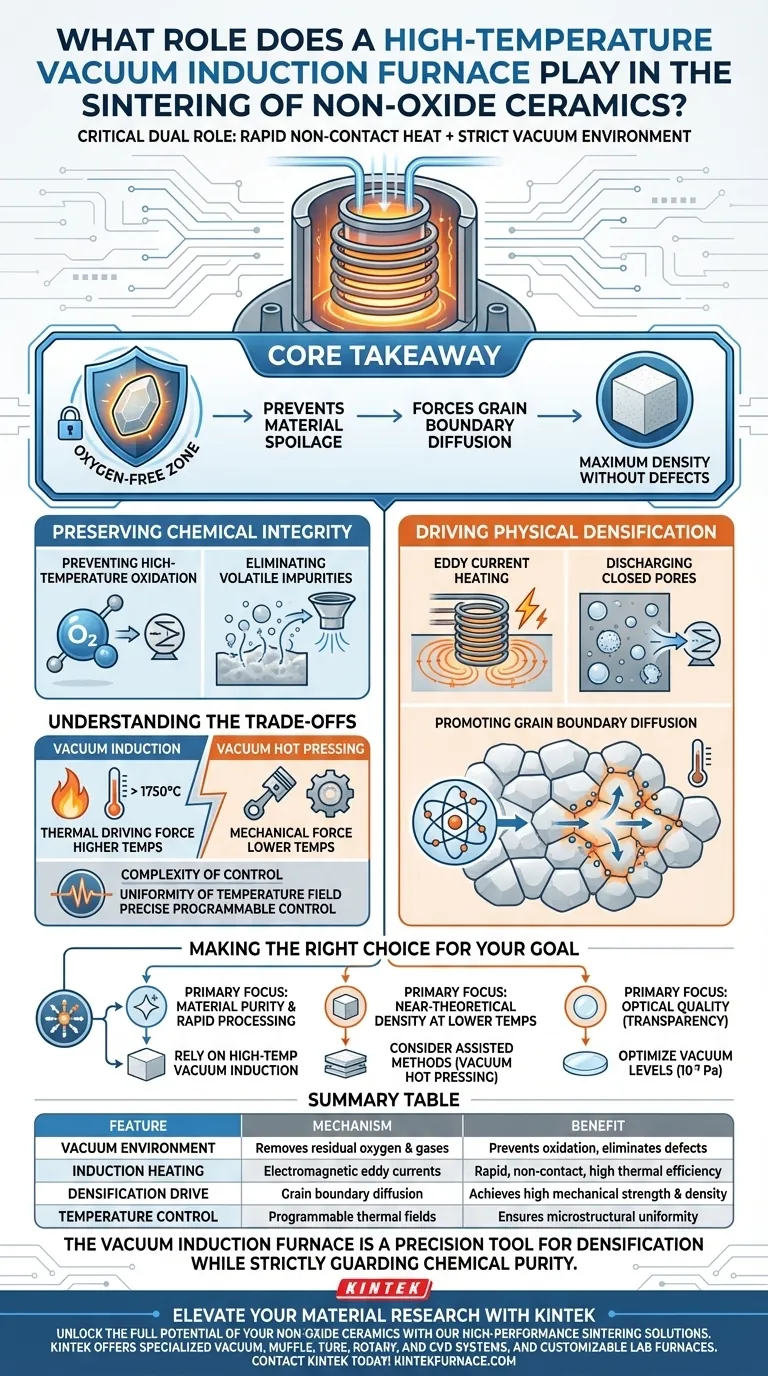

Los hornos de inducción al vacío de alta temperatura desempeñan una doble función fundamental en el procesamiento de cerámicas no óxidas: utilizan la inducción electromagnética para generar calor rápido y sin contacto, al tiempo que mantienen un estricto entorno de vacío para prevenir la degradación química. Al eliminar el oxígeno residual y los gases volátiles, estos hornos protegen la materia prima de la oxidación y, al mismo tiempo, impulsan los mecanismos físicos necesarios para una alta densificación.

Conclusión Clave El horno de inducción al vacío es esencial para las cerámicas no óxidas porque desacopla la calefacción de la interferencia atmosférica. Crea una zona libre de oxígeno que previene el deterioro del material, al tiempo que utiliza la calefacción por inducción de alta velocidad para forzar la difusión en los límites de grano, asegurando que el producto final alcance la máxima densidad sin defectos químicos.

Preservación de la Integridad Química

El principal desafío en la sinterización de cerámicas no óxidas es su susceptibilidad a reaccionar con el oxígeno a altas temperaturas. El horno de inducción al vacío aborda esto mediante un estricto control ambiental.

Prevención de la Oxidación a Alta Temperatura

Los materiales no óxidos son muy sensibles al oxígeno. Durante el proceso de calentamiento, el horno crea un entorno de alto vacío que excluye eficazmente el oxígeno residual.

Eliminación de Impurezas Volátiles

Más allá del oxígeno, las materias primas a menudo contienen gases adsorbidos o generan subproductos volátiles durante la reacción. El entorno de vacío facilita la eliminación de estos gases, evitando que queden atrapados como defectos dentro de la estructura cerámica.

Impulso de la Densificación Física

Una vez asegurada la estabilidad química, el horno utiliza mecanismos térmicos específicos para transformar el "cuerpo verde" suelto en una cerámica sólida y densa.

Calentamiento por Corrientes de Foucault

A diferencia de los calentadores eléctricos convencionales, este horno emplea un campo magnético alterno para generar corrientes de Foucault directamente dentro del conductor. Este método permite el calentamiento sin contacto con velocidades de calentamiento excepcionalmente altas, reduciendo el tiempo total del ciclo.

Descarga de Poros Cerrados

Lograr una alta densidad requiere la eliminación de vacíos microscópicos entre las partículas. La condición de vacío ayuda a la descarga de poros cerrados internos, extrayendo eficazmente el gas del material a medida que los granos cerámicos se fusionan.

Promoción de la Difusión en los Límites de Grano

La combinación de alta temperatura y vacío promueve la difusión en los límites de grano. Este es el movimiento atómico fundamental por el cual los granos se fusionan y crecen, lo que lleva a la alta densificación del material y al desarrollo de su resistencia mecánica final.

Comprensión de las Compensaciones

Si bien la sinterización por inducción al vacío es potente, es distinta de otros métodos como el prensado en caliente al vacío. Es importante comprender las diferencias operativas.

Fuerza Térmica vs. Fuerza Mecánica

La inducción al vacío se basa principalmente en la fuerza impulsora térmica para lograr la densidad. Esto a menudo requiere temperaturas más altas (potencialmente superiores a 1750 °C) en comparación con los métodos de prensado en caliente, que utilizan presión mecánica para reducir la temperatura de sinterización requerida.

Complejidad del Control

La calidad de la cerámica final, incluida su densidad y microestructura, está determinada directamente por la uniformidad del campo de temperatura. Dado que el calentamiento por inducción es rápido, es necesario un control programable preciso para evitar gradientes térmicos que podrían provocar una sinterización desigual o estrés estructural.

Tomando la Decisión Correcta para su Objetivo

La selección del equipo de sinterización define las propiedades finales de su componente cerámico.

- Si su enfoque principal es la pureza del material y el procesamiento rápido: Confíe en la inducción al vacío de alta temperatura, ya que el calentamiento sin contacto previene la contaminación y el vacío previene estrictamente la oxidación.

- Si su enfoque principal es lograr una densidad cercana a la teórica a temperaturas más bajas: Considere métodos asistidos como el prensado en caliente al vacío, que utiliza presión mecánica para ayudar a la reorganización de partículas cuando la fuerza térmica por sí sola es insuficiente.

- Si su enfoque principal es la calidad óptica (transparencia): Asegúrese de que sus niveles de vacío estén optimizados (en el rango de $10^{-3}$ Pa), ya que la eliminación completa de microporos es el factor decisivo para transformar cerámicas opacas en transparentes.

El horno de inducción al vacío no es solo una fuente de calor; es una herramienta de precisión que fuerza la densificación del material mientras protege estrictamente su pureza química.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para Cerámicas No Óxidas |

|---|---|---|

| Entorno de Vacío | Elimina oxígeno y gases residuales | Previene la oxidación y elimina defectos/poros internos |

| Calentamiento por Inducción | Corrientes de Foucault electromagnéticas | Calentamiento rápido y sin contacto con alta eficiencia térmica |

| Impulso de Densificación | Difusión en los límites de grano | Logra alta resistencia mecánica y densidad del material |

| Control de Temperatura | Campos térmicos programables | Asegura la uniformidad microestructural y evita el estrés |

Eleve su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus cerámicas no óxidas con nuestras soluciones de sinterización de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Vacío, Mufla, Tubo, Rotatorio y CVD, así como hornos de alta temperatura de laboratorio personalizables diseñados para cumplir con sus requisitos únicos de densidad y pureza. Ya sea que su objetivo sea una densidad cercana a la teórica o la transparencia óptica, nuestros sistemas le brindan la precisión que necesita.

¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el mecanismo de adición de fundente en las coladas de bronce de aluminio C95800? Domina el arte del moldeo de alta densidad

- ¿Cuál es la función de un horno de inducción al vacío de frecuencia media? Mejora la pureza del acero para resortes de alta resistencia

- ¿Qué entorno experimental proporciona un horno de inducción al vacío para HRB400? Garantiza la investigación de acero de ultra pureza

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de fusión por inducción al vacío? Alcanza los 2600 °C para la fusión de metales puros

- ¿Por qué se utiliza una cámara de acero inoxidable de doble capa enfriada por agua en equipos para la preparación de polvo de magnesio ultrafino mediante el método de evaporación-condensación?

- ¿Qué es un horno de inducción IGBT? Desbloquee una eficiencia y control de fusión superiores

- ¿Cómo asegura el calentamiento por inducción la consistencia en los resultados? Domine el control térmico preciso

- ¿Por qué es necesaria la adición precisa de elementos de aleación en hornos de inducción para el ADI de sección gruesa?