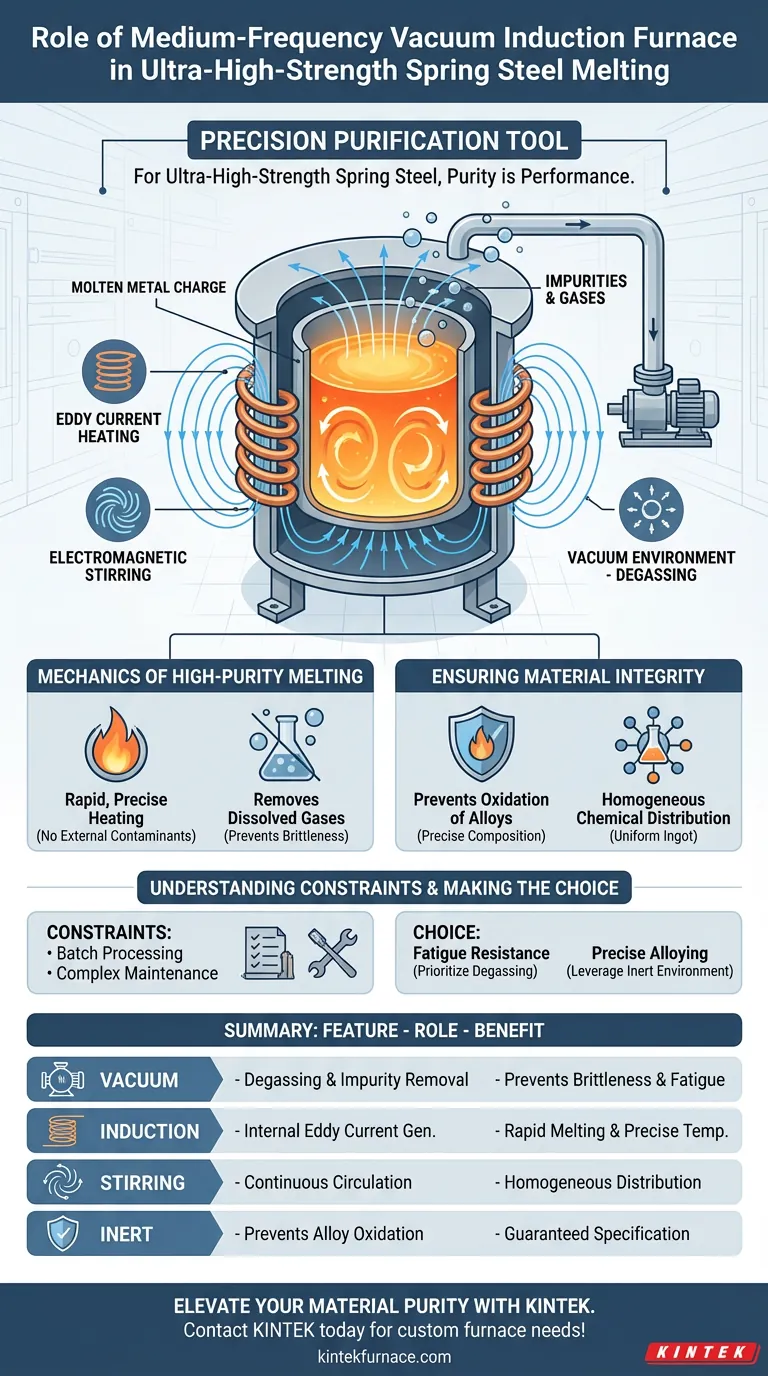

El horno de inducción al vacío de frecuencia media funciona como una herramienta de purificación de precisión en la producción de acero para resortes de ultra alta resistencia. Utiliza inducción electromagnética para generar corrientes parásitas que calientan y funden la carga metálica dentro de un entorno de vacío estrictamente controlado. Este proceso es esencial para eliminar impurezas y gases volátiles, al tiempo que previene la oxidación de elementos de aleación críticos.

Conclusión clave: Para el acero para resortes de ultra alta resistencia, la pureza es rendimiento. El horno de inducción al vacío proporciona el entorno controlado necesario para eliminar defectos y mantener estrictamente la composición química, asegurando que el material pueda soportar aplicaciones de alta tensión sin fallar.

La mecánica de la fusión de alta pureza

Calentamiento por inducción electromagnética

El horno no depende de fuentes de calor externas. En cambio, emplea inducción electromagnética para generar corrientes parásitas directamente dentro de la carga metálica.

Este mecanismo de calentamiento interno permite una fusión rápida y un control preciso de la temperatura. Asegura que el acero alcance el estado necesario para la aleación sin introducir contaminantes externos.

El papel del entorno de vacío

Operar en vacío es la característica distintiva de este proceso para acero de alta resistencia. La cámara de vacío elimina eficazmente los gases disueltos y las impurezas volátiles del acero fundido.

Al reducir la presión ambiental, el horno expulsa los gases no deseados del metal líquido. Esta reducción de impurezas es vital para prevenir la fragilidad y garantizar la longevidad del producto final del resorte.

Garantizar la integridad del material

Prevención de la oxidación de aleaciones

El acero para resortes de ultra alta resistencia depende de un equilibrio específico de elementos de microaleación para lograr sus propiedades mecánicas. En la fusión a cielo abierto, estos elementos activos pueden oxidarse y quemarse fácilmente.

El entorno de vacío elimina el oxígeno de la ecuación. Esta protección asegura que la cantidad precisa de elementos de aleación permanezca en el acero, garantizando que el lingote final coincida con las especificaciones químicas previstas.

Homogeneidad a través de la agitación electromagnética

Un beneficio secundario pero crítico del proceso de inducción es el efecto de agitación natural que crea dentro del baño fundido. Las fuerzas electromagnéticas hacen que el metal líquido circule continuamente.

Esta acción de agitación promueve la uniformidad térmica en toda la fusión. También asegura que los elementos de aleación se distribuyan de manera uniforme, lo que resulta en un lingote químicamente homogéneo que sirve como base consistente para el procesamiento posterior.

Comprender las limitaciones

Limitaciones del procesamiento por lotes

Si bien este horno se destaca en calidad, generalmente opera como un proceso por lotes en lugar de uno continuo. Esto puede limitar el rendimiento en comparación con otros métodos de fusión utilizados para aceros de menor grado.

Mantenimiento y complejidad

El requisito de un sello de vacío agrega complejidad mecánica. Mantener niveles de alta pureza requiere un mantenimiento diligente de las bombas de vacío y los sellos de la cámara para evitar fugas atmosféricas que podrían comprometer la fusión.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de un horno de inducción al vacío de frecuencia media, alinee sus capacidades con sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la resistencia a la fatiga: Priorice la fase de desgasificación al vacío para minimizar el contenido de gas y las inclusiones no metálicas, ya que estos son los sitios de iniciación primarios de la falla por fatiga.

- Si su enfoque principal es la aleación precisa: Aproveche el entorno inerte para agregar microaleaciones reactivas sin temor a la pérdida por oxidación, asegurando la composición química exacta requerida para la ultra alta resistencia.

Al controlar la atmósfera y la dinámica de la fusión, esta tecnología de horno transforma las materias primas en la estructura cristalina impecable requerida para la ingeniería de alto rendimiento.

Tabla resumen:

| Característica | Función en la producción de acero para resortes | Beneficio para el material |

|---|---|---|

| Entorno de vacío | Desgasificación y eliminación de impurezas | Previene la fragilidad y la fatiga |

| Calentamiento por inducción | Generación interna de corrientes parásitas | Fusión rápida y temperatura precisa |

| Agitación electromagnética | Circulación continua de líquidos | Distribución química homogénea |

| Atmósfera inerte | Previene la oxidación de aleaciones | Especificación química garantizada |

Mejore la pureza de su material con KINTEK

La ingeniería de precisión comienza con la fusión de alta pureza. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos profesionales de inducción al vacío, mufla, tubo, rotativos y sistemas CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que esté produciendo acero para resortes de ultra alta resistencia o desarrollando aleaciones avanzadas, nuestras soluciones de hornos de alta temperatura garantizan la uniformidad térmica y el entorno libre de contaminación que su laboratorio requiere.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Fang Shi, Liqing Chen. Heat Treatment Process, Microstructure, and Mechanical Properties of Spring Steel with Ultra-High Strength and Toughness. DOI: 10.3390/met14020180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son los beneficios de usar un crisol de cobre refrigerado por agua en la fusión por arco? Mejora la pureza y homogeneidad de las aleaciones de alta entropía

- ¿Cuáles son las ventajas de los hornos de inducción de grado industrial para la producción de aleaciones de aluminio? Escala tu producción en masa

- ¿Por qué se utilizan sensores FBG en lugar de termopares para el calentamiento por inducción? Logre un monitoreo de precisión libre de EMI

- ¿Qué es el crisol en un horno de inducción? La clave para una fusión de metales segura y eficiente

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de fusión por inducción al vacío? Alcanza los 2600 °C para la fusión de metales puros

- ¿Cuál es la función de un horno de inducción al vacío en la fusión de aleaciones FeAl? Garantizar pureza y precisión

- ¿Cómo aborda un sistema integrado de difracción de neutrones in situ, calentamiento por inducción de alta frecuencia y dispositivos de deformación los desafíos técnicos en la investigación metalúrgica? Descubra la evolución microestructural en tiempo real

- ¿Por qué es necesaria la fusión repetida para la aleación AlCoCrFeNi2.1 de alta entropía? Logrando la uniformidad química en aleaciones de alta entropía