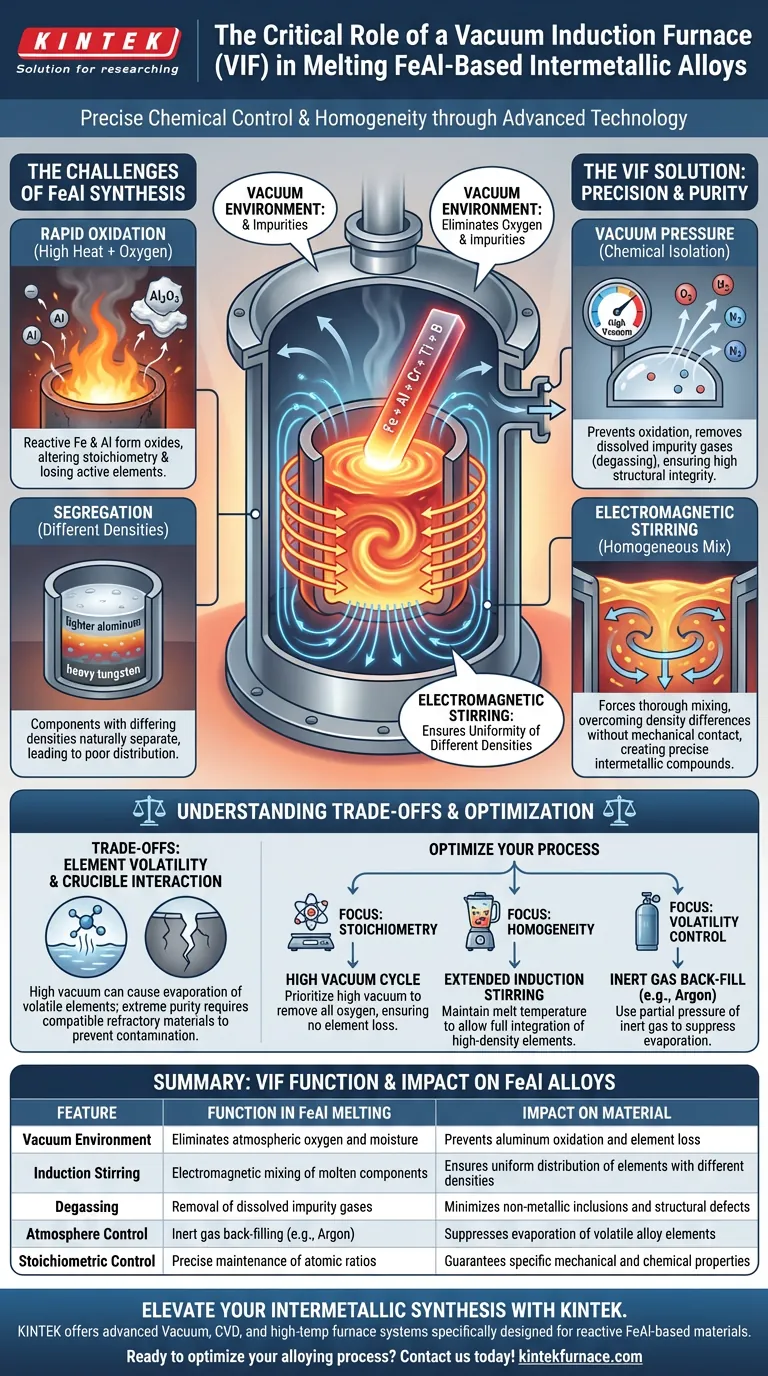

Un horno de inducción al vacío actúa como el principal mecanismo de defensa contra la degradación química durante la síntesis de intermetálicos a base de FeAl. Utilizando inducción electromagnética dentro de un vacío o atmósfera controlada, este aparato funde hierro y aluminio mientras previene rigurosamente la oxidación de estos elementos altamente activos. Este proceso permite el control químico preciso necesario para crear formulaciones complejas y de alta pureza como Fe40Al5Cr0.2TiB.

Conclusión Clave El procesamiento de intermetálicos a base de FeAl requiere más que solo calor; requiere un estricto aislamiento químico. El horno de inducción al vacío resuelve los dos mayores desafíos en la síntesis de intermetálicos: utiliza presión de vacío para eliminar el oxígeno y las impurezas, y emplea agitación electromagnética para garantizar una distribución atómica uniforme de elementos con densidades muy diferentes.

El Papel Crítico del Control Ambiental

Prevención de la Oxidación Rápida

Las aluminidas de hierro (FeAl) contienen altas concentraciones de aluminio, un elemento químicamente "activo" que se oxida rápidamente cuando se expone al oxígeno a altas temperaturas.

La función principal del horno de inducción al vacío es eliminar el oxígeno atmosférico. Al fundir en vacío, el sistema asegura que los elementos activos no se pierdan en la formación de óxidos, preservando la estequiometría prevista de la aleación.

Eliminación de Impurezas Volátiles

Más allá de simplemente bloquear el oxígeno, el ambiente de vacío limpia activamente el material.

El entorno de baja presión facilita la eliminación de gases de impurezas disueltos en las materias primas. Este proceso de "desgasificación" minimiza la formación de inclusiones no metálicas, asegurando que la fundición final posea la alta integridad estructural requerida para aplicaciones avanzadas.

Logrando Homogeneidad a Través de la Inducción

El Mecanismo de Agitación Electromagnética

Una ventaja distintiva de la calefacción por inducción sobre otros métodos de fusión es la generación de fuerzas electromagnéticas dentro del metal fundido.

Dado que el hierro y el aluminio (y dopantes como el tungsteno o el cromo) tienen diferentes densidades, tienden naturalmente a separarse o segregarse. El campo de inducción induce un movimiento de agitación en el fundido, forzando a estos componentes a mezclarse a fondo sin necesidad de intervención mecánica.

Control Preciso de la Composición

Los materiales a base de FeAl son intermetálicos, lo que significa que sus propiedades dependen de proporciones atómicas específicas en lugar de una mezcla suelta de elementos.

La combinación de un entorno protegido (que previene la pérdida de elementos) y la agitación electromagnética (que asegura la mezcla) permite un control exacto sobre la composición química. Esto es fundamental al producir aleaciones complejas como Fe40Al5Cr0.2TiB, donde incluso desviaciones menores en la composición pueden alterar drásticamente el rendimiento del material.

Comprendiendo los Compromisos

Si bien la fusión por inducción al vacío es superior en pureza, presenta desafíos operativos específicos que deben gestionarse.

Volatilidad de Ciertos Elementos

Si bien el vacío elimina las impurezas, también puede causar la evaporación de elementos deseables si tienen altas presiones de vapor. Los operadores pueden necesitar introducir una presión parcial de gas inerte (como argón a 500 mbar) para suprimir la evaporación mientras protegen el fundido de la oxidación.

Interacciones del Crisol

La extrema pureza requerida para estas aleaciones significa que la interacción entre el fundido y el crisol es un posible vector de contaminación. Si bien la fusión por inducción es más limpia que la combustión con combustibles fósiles, la selección del material refractario correcto, o la utilización de técnicas de crisol frío, es esencial para evitar que el propio recipiente contamine la aleación reactiva FeAl.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de inducción al vacío para aleaciones FeAl, adapte su proceso a sus métricas de calidad específicas:

- Si su enfoque principal es la estequiometría química: Priorice un ciclo de alto vacío antes de la fusión para eliminar todo el oxígeno, asegurando que no se pierda aluminio activo por oxidación.

- Si su enfoque principal es la homogeneidad estructural: Mantenga la temperatura del fundido bajo potencia de inducción durante un período de tiempo determinado para permitir que la agitación electromagnética integre completamente elementos de alta densidad como el tungsteno.

- Si su enfoque principal es el control de la volatilidad: Utilice un rellenado de gas argón inerte durante la etapa de fusión para evitar la evaporación de componentes específicos de la aleación.

El éxito en la fusión de intermetálicos FeAl depende no solo de fundir el metal, sino de controlar estrictamente la atmósfera para congelar un momento químico preciso en el tiempo.

Tabla Resumen:

| Característica | Función en la Fusión de FeAl | Impacto en el Material |

|---|---|---|

| Ambiente de Vacío | Elimina el oxígeno y la humedad atmosféricos | Previene la oxidación del aluminio y la pérdida de elementos |

| Agitación por Inducción | Mezcla electromagnética de componentes fundidos | Asegura una distribución uniforme de elementos con diferentes densidades |

| Desgasificación | Eliminación de gases de impurezas disueltos | Minimiza inclusiones no metálicas y defectos estructurales |

| Control de Atmósfera | Rellenado con gas inerte (p. ej., argón) | Suprime la evaporación de elementos volátiles de la aleación |

| Control Estequiométrico | Mantenimiento preciso de las proporciones atómicas | Garantiza propiedades mecánicas y químicas específicas |

Mejore su Síntesis de Intermetálicos con KINTEK

El control químico preciso es la diferencia entre una aleación de alto rendimiento y una fusión fallida. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas avanzados de hornos de vacío, CVD y alta temperatura diseñados específicamente para manejar la naturaleza reactiva de los materiales a base de FeAl. Ya sea que necesite un horno mufla estándar o un sistema de inducción al vacío personalizable, nuestras soluciones brindan el estricto aislamiento y la homogeneidad que su investigación exige.

¿Listo para optimizar su proceso de aleación? ¡Contáctenos hoy mismo para encontrar su solución de laboratorio personalizada!

Guía Visual

Referencias

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo ayuda el modelo de turbulencia k-épsilon con funciones de pared a la simulación del flujo de fusión? Optimizar Hornos de Inducción

- ¿Cuáles son los beneficios clave de usar hornos de inducción para la fundición de metales preciosos? Maximice la pureza y el rendimiento

- ¿Qué industrias se benefician de los hornos de fusión por inducción al vacío? Descubra metales de ultra alta pureza para la industria aeroespacial, médica y más

- ¿Por qué el método de dispersión por vacío hidráulico es adecuado para metales de alto punto de fusión como el hierro fundido y el acero?

- ¿Qué papel juegan los hornos de inducción en el reciclaje de metales? Impulsar la eficiencia y la calidad en el procesamiento de chatarra

- ¿Qué papel juega la atomización por gas de fusión por inducción al vacío en Ni3Al/Cr7C3? Preparación de Polvo Compuesto Maestro

- ¿Cómo contribuye el entorno de vacío a la calidad del metal en los hornos VIM? Logre una pureza y un rendimiento superiores

- ¿Cuáles son los beneficios de usar hornos de inducción para la fusión de cobre? Mejora la calidad, la eficiencia y la seguridad