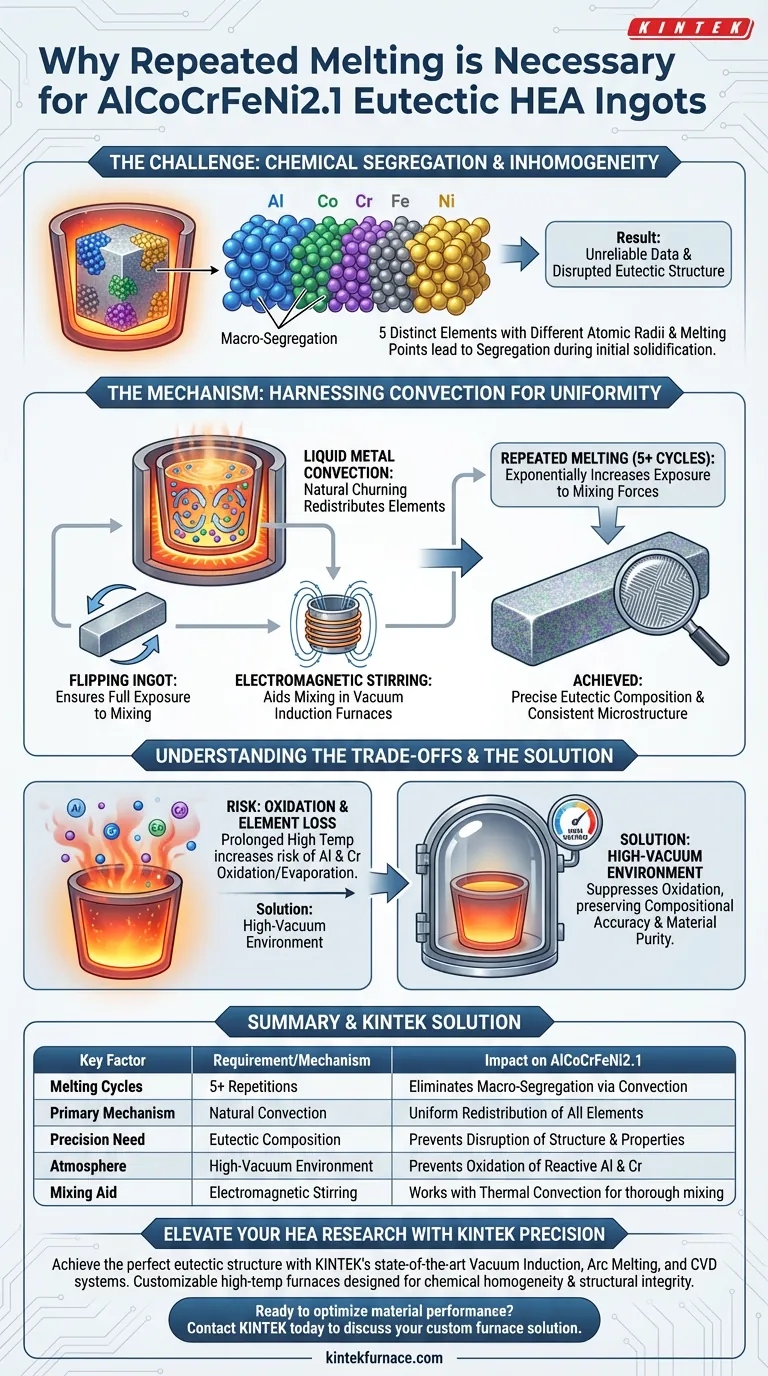

La fusión repetida es estrictamente necesaria para eliminar la segregación química. Para las aleaciones eutécticas de alta entropía AlCoCrFeNi2.1, realizar este proceso cinco o más veces utiliza el efecto de convección natural dentro del metal líquido. Esto asegura la uniformidad química precisa requerida para una microestructura consistente y un rendimiento reproducible del material.

La naturaleza compleja de las aleaciones de múltiples elementos principales significa que son propensas a la inhomogeneidad durante la fusión inicial. La fusión repetida impulsa la homogeneización a través de la convección, asegurando que el lingote final represente una verdadera composición eutéctica en lugar de una mezcla de elementos segregados.

El Desafío de la Homogeneidad

El Problema de la Segregación Química

Las aleaciones de alta entropía (HEA) se componen de múltiples elementos principales en lugar de una única base solvente. En el caso de AlCoCrFeNi2.1, se combinan cinco metales distintos.

Estos elementos poseen radios atómicos y puntos de fusión significativamente diferentes. Sin intervención, tienden a separarse o "segregarse" durante la solidificación.

Esto conduce a la macrosegregación, donde la composición química varía a lo largo del lingote. Un lingote con segregación produce datos poco fiables, ya que la microestructura diferirá de una muestra a otra.

La Sensibilidad de las Composiciones Eutécticas

AlCoCrFeNi2.1 es una aleación eutéctica, lo que significa que tiene una composición específica que se funde a una temperatura única y la más baja posible.

Lograr esta estructura eutéctica específica requiere una extrema precisión composicional. Incluso ligeras variaciones locales causadas por la segregación pueden alterar la estructura laminar y modificar las propiedades mecánicas.

El Mecanismo de la Homogeneidad

Aprovechando la Convección del Metal Líquido

El mecanismo principal para corregir la segregación es el efecto de convección del metal líquido.

Cuando la aleación se funde, los gradientes de temperatura crean movimiento de fluidos (convección) dentro del baño de fusión. Esta agitación natural actúa como un mezclador, redistribuyendo los elementos.

Sin embargo, una sola fusión rara vez es suficiente para mover todos los elementos más pesados y más ligeros a una solución uniforme.

El Papel de la Repetición

Al repetir el proceso de fusión cinco o más veces, se aumenta exponencialmente la exposición de la aleación a estas fuerzas convectivas.

Técnicas complementarias, como voltear el lingote entre fusiones, ayudan aún más en este proceso. Esto asegura que las áreas previamente en la parte inferior del baño de fusión estén expuestas a la máxima intensidad de la acción de mezcla.

Agitación Electromagnética

En hornos de inducción al vacío, el proceso se ve facilitado por la agitación por inducción.

El campo electromagnético genera fuerzas dentro del metal líquido conductor, agitando físicamente la mezcla. Esto funciona en conjunto con la convección térmica para descomponer las segregaciones y asegurar que los cinco elementos se mezclen completamente en la fase líquida.

Comprendiendo los Compromisos

Equilibrio entre Homogeneidad y Oxidación

Si bien la fusión repetida mejora la mezcla, prolonga el tiempo que el material pasa a altas temperaturas.

Esto aumenta el riesgo de oxidación de elementos reactivos, específicamente Aluminio (Al) y Cromo (Cr). Si estos elementos se oxidan y evaporan, la composición real de la aleación se desviará de la fórmula objetivo.

La Necesidad de Entornos de Vacío

Para mitigar la pérdida de elementos activos, este proceso debe ocurrir en un entorno de alto vacío (como un horno de inducción o de arco al vacío).

El vacío suprime la oxidación, permitiendo los ciclos de fusión múltiples necesarios sin degradar la pureza del material ni alterar su estequiometría.

Garantizando la Integridad de la Investigación

Al preparar lingotes de AlCoCrFeNi2.1, el protocolo de fusión determina la validez de sus datos posteriores.

- Si su enfoque principal es la Consistencia Estructural: Asegúrese de realizar al menos cinco ciclos de fusión. Este es el umbral identificado para utilizar suficientemente la convección para eliminar la segregación en este sistema de aleación específico.

- Si su enfoque principal es la Precisión Composicional: Monitoree estrictamente el nivel de vacío. Un vacío comprometido durante la fusión repetida provocará la pérdida de Aluminio y Cromo, alejando la aleación del punto eutéctico.

En última instancia, la fusión repetida no es una redundancia; es el paso fundamental que transforma una mezcla de metales crudos en una aleación de alta entropía científicamente utilizable.

Tabla Resumen:

| Factor Clave | Requisito/Mecanismo | Impacto en AlCoCrFeNi2.1 |

|---|---|---|

| Ciclos de Fusión | 5 o más repeticiones | Utiliza la convección del metal líquido para eliminar la macrosegregación. |

| Mecanismo Principal | Convección Natural | Asegura la redistribución uniforme de elementos con diferentes radios atómicos. |

| Necesidad de Precisión | Composición Eutéctica | Previene la alteración de la estructura laminar y las propiedades mecánicas. |

| Atmósfera | Entorno de Alto Vacío | Previene la oxidación y evaporación de elementos reactivos como Al y Cr. |

| Ayuda de Mezcla | Agitación Electromagnética | Funciona con la convección térmica para mezclar completamente los cinco elementos principales. |

Mejore su Investigación de HEA con la Precisión KINTEK

Lograr la estructura eutéctica perfecta en AlCoCrFeNi2.1 requiere más que solo materias primas; exige el entorno de procesamiento térmico adecuado. KINTEK proporciona sistemas de última generación de Inducción al Vacío, Fusión por Arco y CVD diseñados específicamente para los rigurosos requisitos de la síntesis de aleaciones de alta entropía.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades composicionales únicas, asegurando que su investigación se base en una base de homogeneidad química e integridad estructural.

¿Listo para optimizar el rendimiento de su material? Contacte a KINTEK hoy para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el papel del horno de arco de vacío en la síntesis de HEAs de AlCrFeNi? Lograr homogeneidad de material de alta pureza

- ¿Qué materiales se procesan típicamente utilizando la fusión por inducción al vacío? Logre metales de alta pureza para aplicaciones extremas

- ¿Cómo mejora la uniformidad de la composición de la aleación la fusión al vacío o en atmósfera protectora? Logre un control preciso de la química de la aleación

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos

- ¿En qué se diferencian los hornos de inducción al vacío de los hornos de inducción estándar? Elija el horno adecuado para sus necesidades de pureza de metales

- ¿Cuál es la importancia del coeficiente de temperatura plano de la resistividad en los módulos IGBT? Garantizar una operación paralela estable

- ¿Cuál es la función principal de un horno de arco de vacío en la producción de aleaciones Ti-6Al-7Nb? Garantizar la máxima pureza del material

- ¿Cuál es el rol principal de un horno de Fusión por Inducción en Vacío (VIM) en las superaleaciones C1023? Asegurar fundiciones de alta pureza