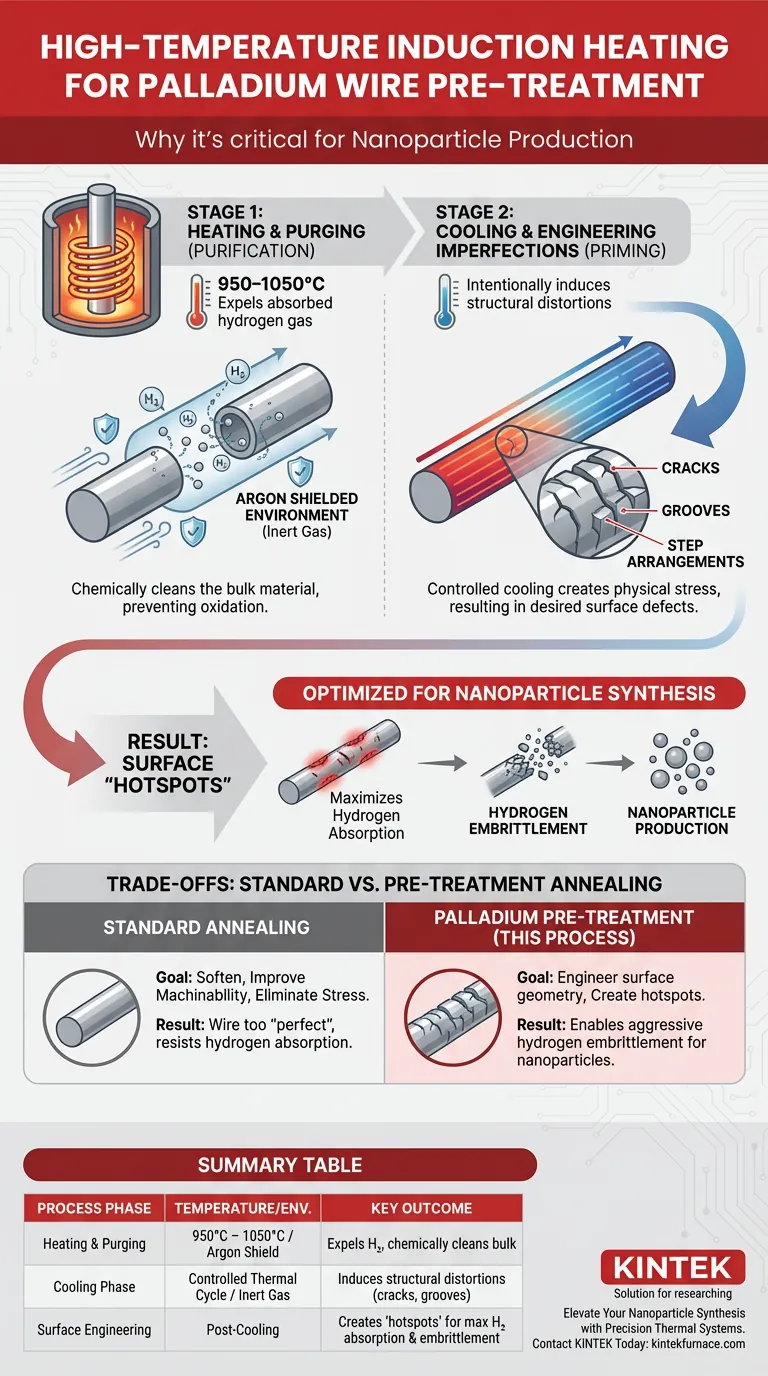

Un horno de calentamiento por inducción de alta temperatura es el impulsor crítico para preparar el alambre de paladio para la producción de nanopartículas. Específicamente, calienta el alambre a entre 950 y 1050 grados Celsius en un ambiente protegido con argón para purgar el metal de gas hidrógeno absorbido. Además, el ciclo térmico específico permite una fase de enfriamiento que induce intencionalmente distorsiones estructurales —como grietas y surcos— que son esenciales para el procesamiento posterior.

Conclusión Clave: Este proceso no se trata simplemente de ablandar el metal; es un método estratégico para "preparar" el material. Al expulsar el gas existente y luego comprometer estructuralmente la superficie durante el enfriamiento, el tratamiento crea "puntos calientes" que maximizan la absorción de hidrógeno y facilitan el fragilización requerido para producir nanopartículas.

La Mecánica del Ciclo Térmico

Para entender por qué se requiere este horno, debemos ir más allá del simple calentamiento. El proceso cumple dos funciones distintas: purificación durante la fase de calentamiento y reestructuración durante la fase de enfriamiento.

Purgado del Bloque de Paladio

El objetivo principal de elevar la temperatura al rango de 950–1050 °C es la purificación. El paladio tiene una alta afinidad por el hidrógeno, absorbiéndolo fácilmente.

Antes de que pueda ocurrir un procesamiento adicional, el horno de inducción expulsa este gas hidrógeno absorbido del bloque de paladio. Este "reinicio" asegura que el material esté químicamente limpio y listo para la siguiente etapa de tratamiento.

La Importancia del Escudo de Argón

Este proceso de calentamiento ocurre dentro de un ambiente protegido con argón.

El argón es un gas inerte, lo que significa que previene la oxidación y otras reacciones químicas que degradarían la calidad del alambre a temperaturas tan altas. Esto asegura que el proceso de purificación no introduzca inadvertidamente nuevos contaminantes.

Ingeniería de Imperfecciones Superficiales

Mientras que el recocido estándar generalmente tiene como objetivo reducir los defectos, este pretratamiento específico utiliza el horno para crearlos intencionalmente.

Inducción de Distorsiones Estructurales

La fase de enfriamiento que sigue al calentamiento a alta temperatura es tan crítica como el propio calentamiento. A medida que el alambre se enfría, el metal sufre cambios físicos significativos.

Este estrés térmico induce distorsiones estructurales en la superficie del alambre. Estas se manifiestan como escalonamientos, surcos profundos o grietas en los límites de grano.

Creación de "Puntos Calientes" de Absorción

Estas imperfecciones superficiales no son errores; son el objetivo.

Las distorsiones sirven como puntos calientes para la absorción de hidrógeno. Al aumentar el área superficial y crear puntos de entrada, el horno diseña efectivamente el alambre para absorber hidrógeno de manera más agresiva en pasos posteriores.

Habilitación de la Producción de Nanopartículas

La razón final de este tratamiento con horno es facilitar la producción de nanopartículas.

El proceso se basa en la fragilización por hidrógeno, debilitando el metal para que pueda ser descompuesto. Las grietas y surcos creados durante la fase de enfriamiento mejoran este efecto de fragilización, haciendo que la reducción posterior del alambre en nanopartículas sea eficiente y efectiva.

Comprensión de los Compromisos

Es vital distinguir esta aplicación específica de las prácticas generales de recocido para evitar errores de proceso.

Defecto Intencional vs. Recocido Estándar

En metalurgia general, el recocido se utiliza para ablandar materiales, mejorar la maquinabilidad o eliminar tensiones termomecánicas.

Sin embargo, en este pretratamiento específico del paladio, el objetivo no es simplemente restaurar las propiedades del metal puro o maximizar la suavidad. Si se utiliza un ciclo de recocido estándar diseñado solo para aliviar el estrés, es posible que no se generen las grietas superficiales (puntos calientes) necesarias.

El Riesgo de un Enfriamiento Inadecuado

Si la fase de enfriamiento no se maneja correctamente para inducir distorsiones, el alambre puede volverse demasiado "perfecto".

Un alambre sin escalonamientos o surcos resistirá la absorción de hidrógeno requerida más adelante. Esto efectivamente hace que el material no sea adecuado para el proceso de fragilización necesario para generar nanopartículas.

Tomando la Decisión Correcta para su Objetivo

El uso de un horno de inducción de alta temperatura es específico para el resultado que desea lograr con el alambre de paladio.

- Si su enfoque principal es la Producción de Nanopartículas: Debe priorizar la fase de enfriamiento para asegurar que se formen distorsiones estructurales (surcos y grietas) que actúen como puntos calientes de absorción de hidrógeno.

- Si su enfoque principal es la Maquinabilidad General: Probablemente alteraría el perfil de enfriamiento para centrarse en ablandar el material y eliminar el estrés, en lugar de inducir defectos superficiales.

En última instancia, el horno de inducción se requiere no solo para calentar el alambre, sino para diseñar su geometría superficial para una máxima reactividad al hidrógeno.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Ambiente | Resultado Clave |

|---|---|---|---|

| Calentamiento y Purga | 950°C – 1050°C | Protegido con Argón | Expulsa el hidrógeno absorbido; limpia químicamente el bloque de paladio |

| Fase de Enfriamiento | Ciclo Térmico Controlado | Gas Inerte | Induce distorsiones estructurales (grietas, surcos, escalonamientos) |

| Ingeniería de Superficie | Post-Enfriamiento | Ambiente/Controlado | Crea 'puntos calientes' para máxima absorción de hidrógeno y fragilización |

Mejore su Síntesis de Nanopartículas con Sistemas Térmicos de Precisión

Desbloquee todo el potencial de su pretratamiento de materiales con las soluciones avanzadas de calentamiento por inducción de alta temperatura de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas del procesamiento de paladio y más allá.

Ya sea que requiera ciclos térmicos específicos para inducir distorsiones estructurales o control preciso de la atmósfera para garantizar la pureza, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables a sus necesidades únicas de investigación y producción.

¿Listo para optimizar su eficiencia de absorción de hidrógeno?

Contacte a KINTEK Hoy para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué ventajas de seguridad ofrecen los hornos de inducción para fundir oro? Fusión sin llama y contenida para máxima seguridad del operador

- ¿Qué papel juega un horno de inducción al vacío en la fusión de aleaciones de Cu-Ni-P? Síntesis de Materiales de Alta Pureza

- ¿Cuáles son las ventajas de utilizar un horno de vacío calentado por inducción? Logre pureza y precisión en el procesamiento de materiales

- ¿Cómo se utiliza el calentamiento por inducción en el sellado de envases? Garantice sellos a prueba de manipulaciones para sus productos

- ¿Qué industrias utilizan comúnmente los hornos de fundición al vacío y para qué aplicaciones? Descubra usos clave en la industria aeroespacial, médica y más

- ¿Qué es un circuito calentador por inducción y cuál es su uso principal? Descubra soluciones de calentamiento eficientes y sin contacto

- ¿Por qué es necesario el purgado con gas argón de alta pureza durante la fusión de aleaciones de alta entropía? Garantizar la integridad de la aleación

- ¿Cuáles son las ventajas de un horno de crisol frío por inducción (ICCF) para Nb-MASC? Logre la máxima pureza en la fusión