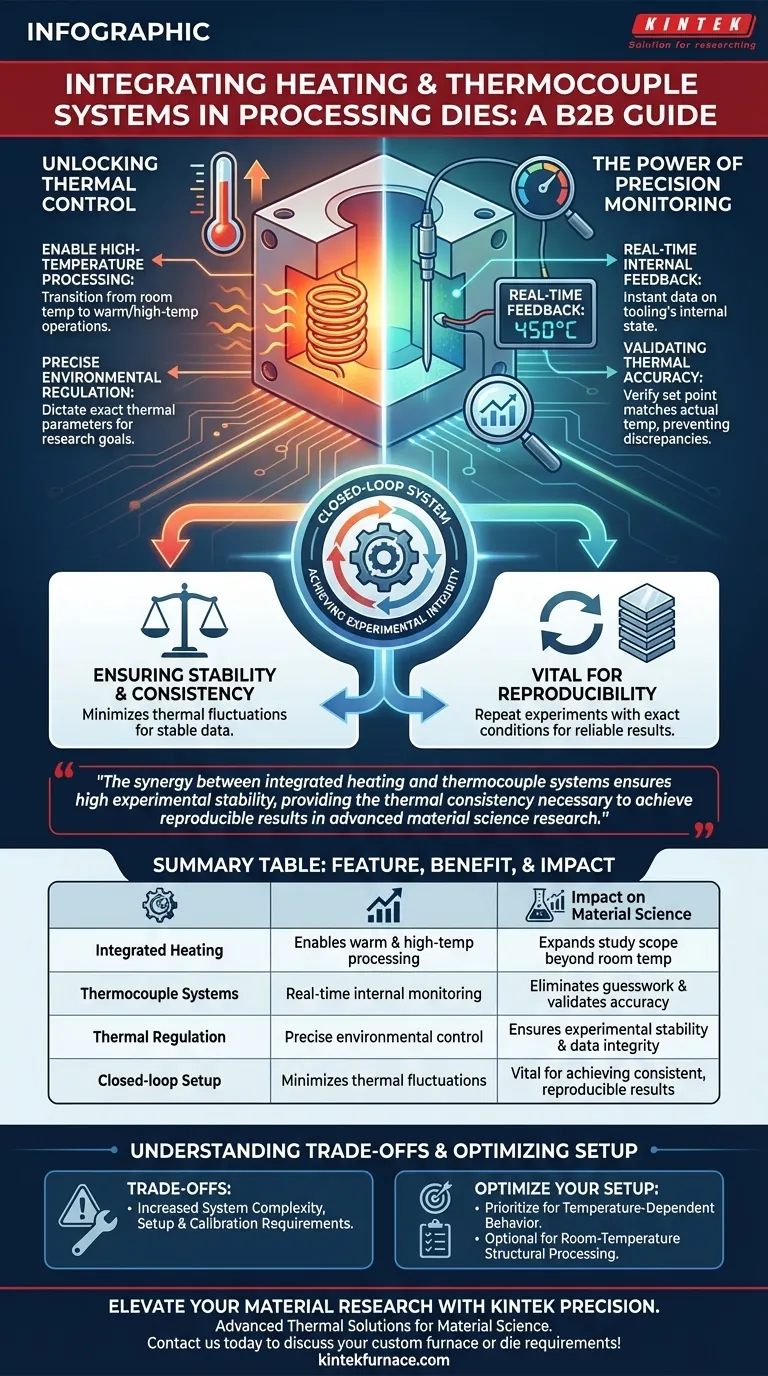

La integración de elementos calefactores y sistemas de termopares en matrices de procesamiento especializadas transforma las herramientas básicas en un entorno experimental activo y controlado. Esta combinación ofrece dos ventajas principales: la regulación precisa de las temperaturas ambientales para permitir el procesamiento en caliente o a altas temperaturas, y la monitorización interna en tiempo real para garantizar que los datos que recopila sean precisos y consistentes.

La sinergia entre los sistemas integrados de calefacción y termopares garantiza una alta estabilidad experimental, proporcionando la consistencia térmica necesaria para lograr resultados reproducibles en la investigación avanzada de ciencia de materiales.

Desbloqueando el Control Térmico

Habilitando el Procesamiento a Altas Temperaturas

Las matrices estándar a menudo se limitan a operaciones a temperatura ambiente, lo que restringe el alcance de los estudios de materiales. Al integrar elementos calefactores, usted obtiene la capacidad de pasar de la temperatura ambiente al procesamiento en caliente o a altas temperaturas.

Regulación Precisa del Entorno

Esta integración le permite dictar las condiciones ambientales exactas que rodean la pieza de trabajo. En lugar de depender de las condiciones ambientales, puede establecer y mantener parámetros térmicos específicos requeridos por sus objetivos de investigación específicos.

El Poder de la Monitorización de Precisión

Retroalimentación Interna en Tiempo Real

Un sistema de termopares actúa como el sistema nervioso de la matriz, proporcionando retroalimentación en tiempo real sobre el estado interno de la herramienta. Esto elimina las conjeturas sobre la temperatura real en el punto de procesamiento.

Validación de la Precisión Térmica

La monitorización no se trata solo de observar el calor; se trata de verificar la precisión. El termopar asegura que la temperatura establecida por los elementos calefactores se logre y mantenga dentro de la propia matriz, evitando discrepancias entre el punto de ajuste y el entorno de procesamiento real.

Logrando la Integridad Experimental

Garantizando Estabilidad y Consistencia

La combinación de calefacción activa y monitorización activa crea una especie de sistema de bucle cerrado. Esta configuración garantiza una alta estabilidad experimental, minimizando las fluctuaciones térmicas que podrían introducir variables en sus datos.

Vital para la Reproducibilidad

En la investigación y desarrollo de ciencia de materiales, la validez depende de la reproducibilidad. Al controlar y monitorizar estrictamente el entorno térmico, usted asegura que los experimentos puedan repetirse con las mismas condiciones exactas, produciendo resultados fiables y comparables.

Comprendiendo las Compensaciones

Mayor Complejidad del Sistema

Si bien es beneficiosa, la integración de estos sistemas añade complejidad mecánica y eléctrica al diseño de la matriz. Esto requiere protocolos de mantenimiento más robustos para garantizar que los elementos calefactores no fallen y que los sensores permanezcan calibrados.

Requisitos de Configuración y Calibración

A diferencia de las matrices pasivas, estos sistemas requieren tiempo de configuración para alcanzar el equilibrio térmico y calibración para garantizar lecturas precisas. Debe tener en cuenta este tiempo de preparación adicional en su flujo de trabajo experimental.

Optimizando su Configuración de Procesamiento

Para decidir si esta integración es necesaria para su aplicación específica, considere sus objetivos de investigación:

- Si su enfoque principal es el comportamiento de los materiales dependiente de la temperatura: Priorice esta integración para asegurar que pueda manipular y verificar con precisión las condiciones térmicas durante el procesamiento.

- Si su enfoque principal es el procesamiento estructural a temperatura ambiente: Es posible que pueda prescindir de esta complejidad, aunque sacrifique la capacidad de controlar estrictamente las fluctuaciones térmicas ambientales.

El valor de esta integración radica en reemplazar las suposiciones ambientales con datos térmicos verificables.

Tabla Resumen:

| Característica | Beneficio | Impacto en la Ciencia de Materiales |

|---|---|---|

| Calefacción Integrada | Permite procesamiento en caliente y a alta temperatura | Amplía el alcance del estudio más allá de la temperatura ambiente |

| Sistemas de Termopares | Monitorización interna en tiempo real | Elimina las conjeturas y valida la precisión térmica |

| Regulación Térmica | Control preciso del entorno | Garantiza la estabilidad experimental y la integridad de los datos |

| Configuración de Bucle Cerrado | Minimiza las fluctuaciones térmicas | Vital para lograr resultados consistentes y reproducibles |

Mejore su Investigación de Materiales con la Precisión KINTEK

¿Listo para transformar los resultados de sus experimentos? KINTEK se especializa en soluciones térmicas avanzadas adaptadas para profesionales de la ciencia de materiales. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con hornos de laboratorio totalmente personalizables y matrices de procesamiento especializadas para ECAP y más allá.

No permita que las variables ambientales comprometan la integridad de sus datos. Nuestro equipo de expertos está listo para ayudarle a diseñar un sistema que ofrezca el control y la monitorización térmica precisos que exige su investigación única.

¡Contáctenos hoy mismo para discutir sus requisitos de horno o matriz personalizados!

Guía Visual

Referencias

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo convierten los elementos calefactores la energía eléctrica en energía térmica? Descubra la ciencia de la calefacción eficiente

- ¿Qué indica la baja presión de vapor sobre los elementos calefactores de grafito? Estabilidad superior para aplicaciones de alta temperatura

- ¿Se pueden personalizar los tubos de cuarzo para aplicaciones específicas? Logre un control preciso para procesos de alta temperatura

- ¿Cuáles son las consideraciones técnicas para seleccionar sustratos de grafito de alta densidad? Optimice sus experimentos térmicos

- ¿Cómo se comportan los elementos calefactores cerámicos con coeficiente de temperatura positivo? Descubra la seguridad y eficiencia autorregulables

- ¿Qué funciones desempeñan el contenedor de molibdeno y los escudos de radiación de tantalio? Guía experta para el experimento de efusión de Knudsen

- ¿Cuáles son algunos elementos calefactores de alta temperatura utilizados en hornos de vacío de laboratorio y qué temperaturas pueden alcanzar? Descubra las mejores opciones para su laboratorio

- ¿Cuáles son las principales diferencias entre los elementos calefactores de SiC y MoSi2? Elija el elemento adecuado para sus necesidades de alta temperatura