En resumen, los recubrimientos creados por Deposición Química de Vapor Asistida por Plasma (PECVD) son conocidos por ser excepcionalmente densos, delgados y multifuncionales. Estas películas a nanoescala proporcionan una barrera protectora integral, ofreciendo resistencia ambiental robusta, propiedades ópticas especializadas y una amplia compatibilidad de materiales que los métodos tradicionales luchan por igualar.

La principal ventaja de PECVD reside en su capacidad para producir películas protectoras de alto rendimiento y altamente uniformes a bajas temperaturas. Esta versatilidad permite recubrir una amplia gama de materiales, incluidos productos electrónicos sensibles y polímeros, con propiedades personalizadas para protección, óptica y más.

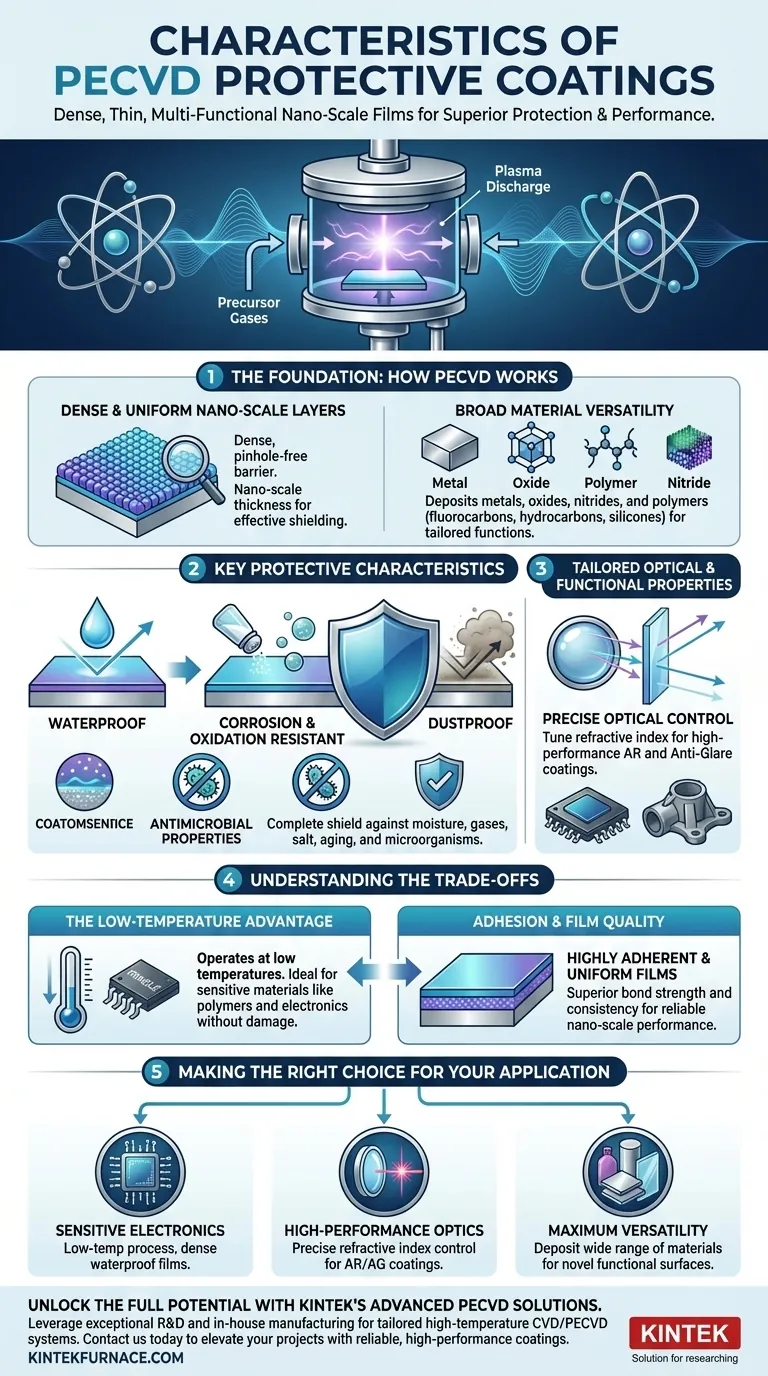

La base: cómo PECVD crea películas superiores

PECVD no es solo otro método de recubrimiento; es una herramienta de precisión para la ingeniería de materiales a nivel atómico. El uso de plasma es el diferenciador clave que permite sus capacidades únicas.

Capas nanoestructuradas densas y uniformes

La principal característica física de un recubrimiento PECVD es su estructura densa y sin poros a un espesor nanoescalar. Esto crea una barrera altamente efectiva y uniforme, que previene la entrada de humedad, gases u otros contaminantes.

Esta uniformidad contrasta con algunos procesos tradicionales de Deposición Química de Vapor (CVD), que pueden sufrir contaminación por partículas y un espesor de película inconsistente.

Amplia versatilidad de materiales

PECVD es excepcionalmente flexible en los tipos de materiales que puede depositar. Esto permite adaptar la función del recubrimiento a la necesidad específica de la aplicación.

El proceso se puede utilizar para crear películas a partir de metales, óxidos y nitruros. También es capaz de depositar polímeros como fluorocarbonos, hidrocarburos y siliconas, lo que abre una amplia gama de posibilidades funcionales.

Características clave de protección

La naturaleza densa y uniforme de las películas PECVD se traduce directamente en un conjunto de potentes propiedades protectoras. Estas características protegen el sustrato subyacente de una amplia variedad de amenazas ambientales.

Resistencia ambiental y química

Los recubrimientos PECVD forman un escudo completo contra las causas comunes de degradación. Son conocidos por su excepcional hidrofobicidad (repelencia al agua), lo que los hace inherentemente impermeables.

Esta protección se extiende a la resistencia contra el rocío salino, la corrosión, la oxidación y el envejecimiento general, preservando la integridad y la apariencia del producto recubierto con el tiempo. Muchos también son inherentemente a prueba de polvo.

Propiedades antimicrobianas

Para dispositivos médicos o superficies de alto contacto, se pueden diseñar películas PECVD específicas para que posean propiedades antimicrobianas. Esto ayuda a inhibir el crecimiento de bacterias y otros microorganismos en la superficie del producto.

Propiedades ópticas y funcionales adaptadas

Más allá de la simple protección, PECVD es una herramienta poderosa para manipular la luz y mejorar el rendimiento óptico de los componentes.

Control óptico preciso

Al gestionar cuidadosamente los parámetros del plasma, como la presión, la temperatura y el flujo de gas, los ingenieros pueden ajustar con precisión el índice de refracción de la película depositada.

Este control es fundamental para crear recubrimientos antirreflejos (AR) y antideslumbrantes de alto rendimiento. Estos se utilizan en todo, desde gafas de sol para consumidores hasta instrumentos científicos como fotómetros y sistemas de almacenamiento óptico de datos.

Comprender las compensaciones

Aunque es potente, elegir PECVD requiere comprender su contexto. Su principal ventaja sobre el CVD convencional impulsado térmicamente es su capacidad para operar a temperaturas mucho más bajas.

La ventaja de la baja temperatura

El CVD tradicional a menudo requiere temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto limita su uso a materiales que pueden soportar calor extremo, como metales y cerámicas.

PECVD utiliza la energía del plasma —no solo el calor— para activar los gases precursores. Esta operación a baja temperatura es la razón por la cual PECVD puede recubrir materiales sensibles a la temperatura como polímeros, plásticos y productos electrónicos complejos sin dañarlos.

Adhesión y calidad de la película

Aunque las películas CVD tradicionales pueden ser muy adherentes, el proceso puede resultar en una mala uniformidad. PECVD mejora esto al crear películas que son a la vez altamente adherentes y excepcionalmente uniformes, lo cual es fundamental para un rendimiento fiable en aplicaciones nanoescalares.

Tomar la decisión correcta para su aplicación

Seleccionar PECVD es una decisión estratégica basada en el rendimiento específico que necesita lograr y el material que necesita proteger.

- Si su enfoque principal es proteger productos electrónicos o polímeros sensibles: PECVD es la opción superior debido a su proceso a baja temperatura y su capacidad para crear películas densas, impermeables y resistentes a la corrosión.

- Si su enfoque principal son las ópticas de alto rendimiento: PECVD ofrece el control preciso del índice de refracción necesario para diseñar recubrimientos antirreflejos o antideslumbrantes especializados para aplicaciones exigentes.

- Si su enfoque principal es la máxima versatilidad: La capacidad de PECVD para depositar una amplia gama de materiales —desde óxidos hasta siliconas— lo convierte en una plataforma ideal para la investigación y el desarrollo de nuevas superficies funcionales.

En última instancia, aprovechar PECVD le permite ir más allá de la protección simple y comenzar a diseñar las propiedades superficiales exactas que requiere su producto.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Densidad de la película | Capas nanoescalares densas y sin poros para una protección de barrera efectiva |

| Uniformidad | Espesor altamente uniforme, que previene inconsistencias y contaminación |

| Versatilidad del material | Deposita metales, óxidos, nitruros y polímeros como siliconas e hidrocarburos |

| Resistencia ambiental | Impermeable, resistente a la corrosión y a prueba de polvo con opciones antimicrobianas |

| Propiedades ópticas | Índice de refracción ajustable para recubrimientos antirreflejos y antideslumbrantes |

| Operación a baja temperatura | Recubre materiales sensibles (p. ej., polímeros, electrónica) sin dañarlos |

| Adhesión | Películas altamente adherentes que aseguran un rendimiento fiable en las aplicaciones |

¡Desbloquee todo el potencial de sus materiales con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza recubrimientos precisos para sus necesidades experimentales únicas, mejorando la protección, la óptica y el rendimiento. Contáctenos hoy para discutir cómo podemos elevar sus proyectos con recubrimientos fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado