En esencia, la deposición química de vapor (CVD) no es un solo proceso, sino una familia de tecnologías para crear películas delgadas de alto rendimiento. Los tipos principales se distinguen por su fuente de energía y la presión de operación, que incluyen la CVD a Presión Atmosférica (APCVD) para deposición de alta velocidad, la CVD a Baja Presión (LPCVD) para alta uniformidad, la CVD Asistida por Plasma (PECVD) para procesamiento a baja temperatura y la CVD Organometálica (MOCVD) para crear materiales cristalinos específicos.

El proceso CVD "mejor" no existe. La decisión crítica es una compensación estratégica entre la calidad de la película, la velocidad de deposición, la temperatura de procesamiento y el costo, y cada variante está optimizada para resolver un problema de ingeniería diferente.

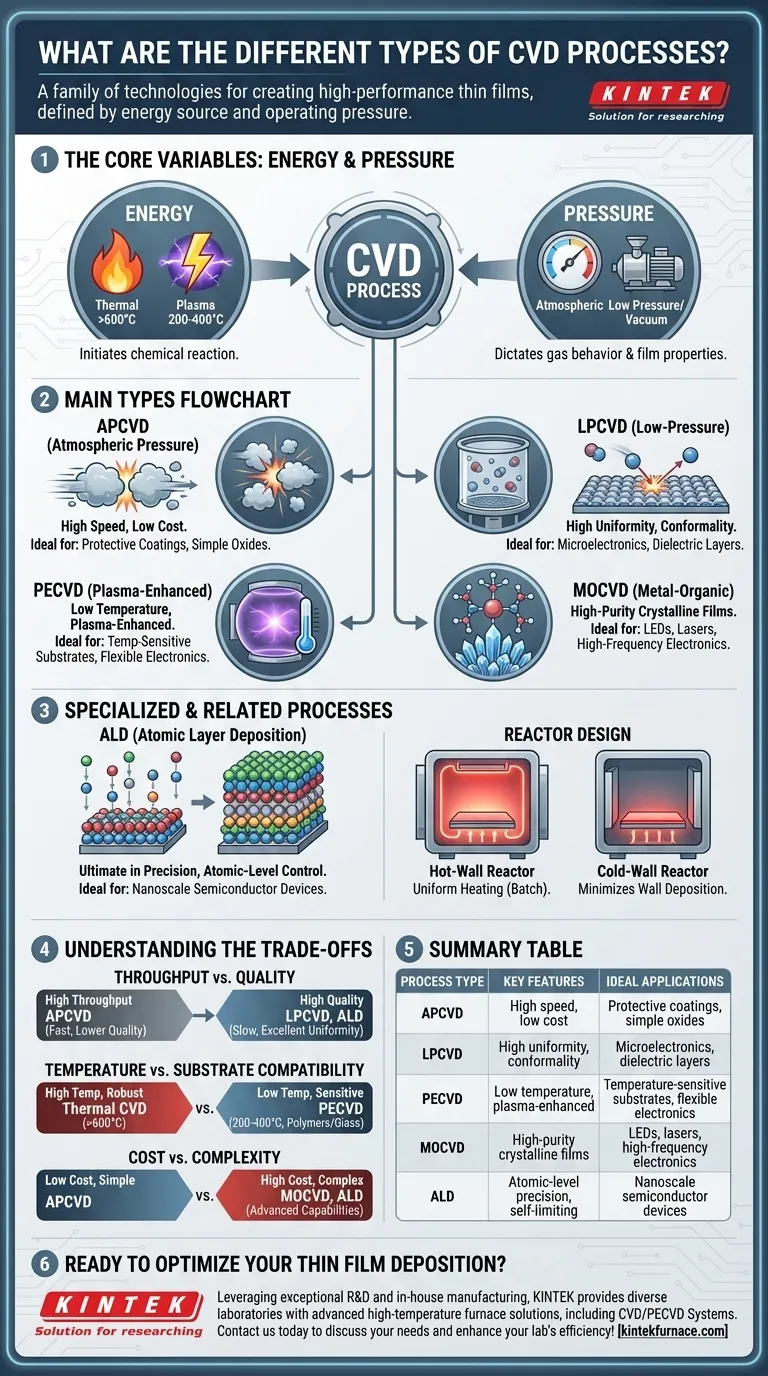

Las Variables Centrales: Energía y Presión

Comprender cualquier proceso CVD comienza con dos parámetros fundamentales: la energía utilizada para iniciar la reacción química y la presión dentro de la cámara de reacción. Estos dos factores dictan casi todo sobre las propiedades de la película final.

H3: CVD Térmica: La Base

La CVD térmica es la forma más fundamental del proceso. Utiliza altas temperaturas (a menudo >600°C) para proporcionar la energía de activación necesaria para que los gases precursores reaccionen y se depositen sobre un sustrato.

Este método es conceptualmente simple y puede producir películas de muy alta calidad y pureza. Su principal limitación es la alta temperatura, que puede dañar o deformar sustratos sensibles, como aquellos con circuitos integrados existentes.

H3: CVD Asistida por Plasma (PECVD): La Solución a Baja Temperatura

La PECVD supera las limitaciones de temperatura de la CVD térmica. En lugar de depender únicamente del calor, utiliza un campo eléctrico para generar un plasma, un gas ionizado.

Este plasma proporciona la energía para descomponer los gases precursores a temperaturas mucho más bajas (típicamente 200-400°C). Esto hace que la PECVD sea esencial para depositar películas sobre materiales sensibles a la temperatura como plásticos o obleas de semiconductores completamente fabricadas.

Cómo la Presión de Operación Define el Proceso

La presión dentro de la cámara del reactor afecta drásticamente cómo viajan y reaccionan las moléculas de gas, influyendo directamente en la calidad y uniformidad de la película depositada.

H3: CVD a Presión Atmosférica (APCVD): Para Velocidad y Rendimiento

La APCVD opera a presión atmosférica estándar. Esto elimina la necesidad de sistemas de bombeo de vacío costosos y lentos, haciendo el proceso rápido y rentable.

Sin embargo, a esta presión, las moléculas de gas colisionan frecuentemente. Esto puede provocar reacciones no deseadas en la fase gaseosa antes de que lleguen al sustrato, lo que podría reducir la calidad y uniformidad de la película. Es más adecuada para aplicaciones donde el rendimiento (throughput) es más crítico que la estructura perfecta de la película.

H3: CVD a Baja Presión (LPCVD): Para Calidad y Conformabilidad

La LPCVD opera bajo vacío (muy por debajo de la presión atmosférica). Esto aumenta la trayectoria libre media de las moléculas de gas, lo que significa que viajan más lejos antes de colisionar.

Como resultado, las reacciones están dominadas por lo que sucede en la superficie del sustrato, no en el gas por encima de él. Esto conduce a películas con excelente uniformidad y conformabilidad—la capacidad de recubrir uniformemente estructuras complejas y tridimensionales. Es un pilar de la industria de semiconductores.

Procesos Especializados para Necesidades Avanzadas

A medida que la tecnología exige más de los materiales, se han desarrollado variantes especializadas de CVD para satisfacer requisitos muy específicos.

H3: CVD Organometálica (MOCVD): Para Películas Cristalinas de Alta Pureza

La MOCVD es un tipo específico de CVD térmica que utiliza precursores organometálicos—moléculas complejas que contienen un átomo de metal unido a grupos orgánicos.

Este proceso es el estándar de la industria para la fabricación de semiconductores compuestos de alta calidad, como el arseniuro de galio (GaAs) y el nitruro de galio (GaN) utilizados en LED, láseres y electrónica de alta frecuencia. La elección del precursor proporciona un control preciso sobre la composición del material final.

H3: Deposición de Capa Atómica (ALD): El Máximo en Precisión

A menudo considerada una subclase de CVD, la ALD lleva la precisión al nivel atómico. En lugar de un flujo continuo de gases, la ALD utiliza pulsos secuenciales y autolimitados de diferentes precursores.

Cada pulso deposita exactamente una capa atómica y no depositará más, independientemente del tiempo de exposición. Esto proporciona un control inigualable del espesor de la película a nivel de angstrom, lo cual es absolutamente crítico para los dispositivos semiconductores modernos a nanoescala.

H3: Diseño del Reactor: Pared Caliente vs. Pared Fría

La configuración del reactor también define el proceso. En un reactor de pared caliente, las paredes de la cámara se calientan junto con el sustrato, lo que es ideal para un calentamiento uniforme en el procesamiento por lotes. En un reactor de pared fría, solo se calienta el sustrato, lo que minimiza la deposición no deseada de película en las paredes de la cámara.

Comprender las Compensaciones

Elegir un proceso CVD implica equilibrar prioridades en competencia. Ningún método es superior en todos los aspectos; cada uno representa un punto de optimización diferente.

H3: Rendimiento vs. Calidad

La APCVD ofrece el mayor rendimiento pero a menudo a costa de la pureza y uniformidad de la película. Por el contrario, la LPCVD y la ALD ofrecen una calidad y conformabilidad excepcionales, pero son procesos significativamente más lentos.

H3: Temperatura vs. Compatibilidad del Sustrato

La CVD térmica es simple, pero sus altas temperaturas la limitan a sustratos robustos como obleas de silicio. La principal ventaja de la PECVD es su baja temperatura de deposición, lo que permite su uso en polímeros, vidrio y dispositivos que no pueden soportar el estrés térmico.

H3: Costo vs. Complejidad

Los sistemas APCVD son generalmente los más simples y menos costosos. Los sistemas LPCVD y PECVD requieren equipo de vacío, lo que aumenta el costo. Los sistemas MOCVD y ALD son muy complejos y costosos, reservados para aplicaciones donde sus capacidades únicas en calidad de material o control de espesor no son negociables.

Selección del Proceso CVD Correcto para su Objetivo

El requisito principal de su aplicación guiará su elección de tecnología.

- Si su enfoque principal es el rendimiento máximo y el bajo costo: La APCVD es su punto de partida para aplicaciones como la deposición de recubrimientos protectores o capas de óxido simples.

- Si su enfoque principal es la alta uniformidad y el recubrimiento de formas complejas: La LPCVD es el estándar de la industria para capas dieléctricas críticas y policristalinas en microelectrónica.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: La PECVD es la opción necesaria para aplicaciones que involucran plásticos, circuitos terminados o electrónica flexible.

- Si su enfoque principal es el crecimiento de películas cristalinas de alta pureza para optoelectrónica: La MOCVD es la herramienta especializada requerida para fabricar LED, láseres y transistores de alta potencia.

- Si su enfoque principal es el control de espesor definitivo a escala atómica: La ALD es el único proceso que proporciona la precisión a nivel de angstrom necesaria para los chips de lógica y memoria de vanguardia.

En última instancia, elegir la tecnología de deposición correcta implica definir claramente sus necesidades de material y seleccionar la herramienta que las cumpla de manera más efectiva.

Tabla de Resumen:

| Tipo de Proceso | Características Clave | Aplicaciones Ideales |

|---|---|---|

| APCVD | Alta velocidad, bajo costo | Recubrimientos protectores, óxidos simples |

| LPCVD | Alta uniformidad, conformabilidad | Microelectrónica, capas dieléctricas |

| PECVD | Baja temperatura, asistida por plasma | Sustratos sensibles a la temperatura, electrónica flexible |

| MOCVD | Películas cristalinas de alta pureza | LEDs, láseres, electrónica de alta frecuencia |

| ALD | Precisión a nivel atómico, autolimitante | Dispositivos semiconductores a nanoescala |

¿Listo para optimizar su deposición de película delgada? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con semiconductores, optoelectrónica u otros materiales, podemos ayudarle a seleccionar y personalizar el proceso CVD ideal para obtener resultados superiores. Contáctenos hoy para discutir sus necesidades y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones