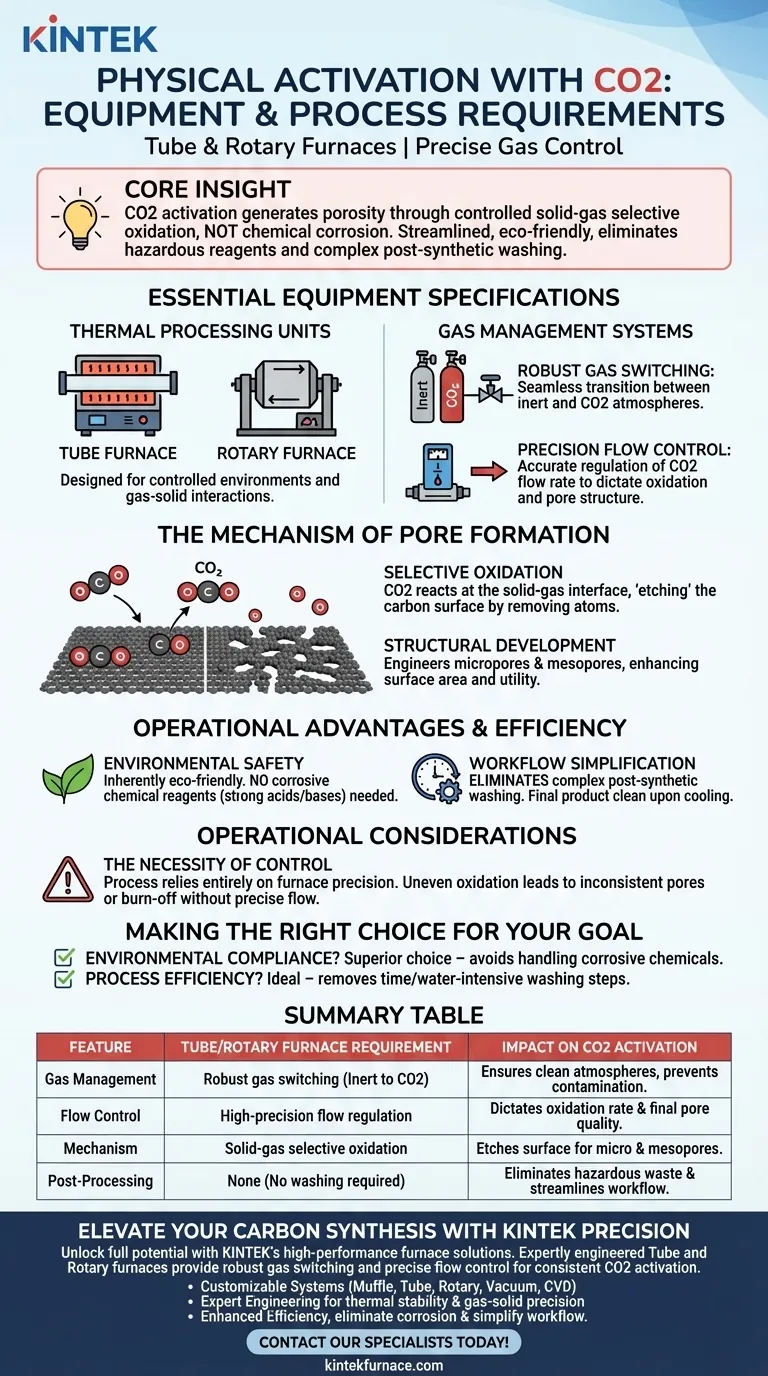

La activación física con dióxido de carbono (CO2) requiere unidades de procesamiento térmico específicas, principalmente hornos tubulares u hornos rotatorios, que estén equipados con sistemas avanzados de gestión de gases. Para ejecutar con éxito este proceso, estos hornos deben contar con capacidades robustas de conmutación de gas y control preciso del flujo para gestionar la oxidación selectiva que ocurre en la interfaz sólido-gas.

Idea Central: La activación con CO2 se distingue por generar porosidad a través de la oxidación controlada de sólido-gas en lugar de la corrosión química. Este método ofrece un flujo de trabajo simplificado y respetuoso con el medio ambiente que elimina por completo la necesidad de reactivos peligrosos y los complejos pasos de lavado post-sintético requeridos por la activación química.

Especificaciones Esenciales del Equipo

Unidades de Procesamiento Térmico

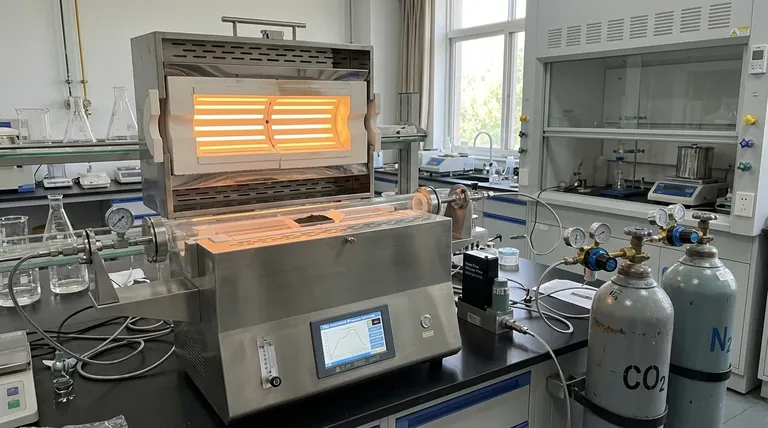

La base de la activación física se encuentra en el tipo de horno. El proceso exige específicamente el uso de hornos tubulares u hornos rotatorios.

Estas unidades están diseñadas para mantener los entornos controlados necesarios para las interacciones gas-sólido.

Sistemas de Gestión de Gases

La referencia principal destaca la necesidad crítica de una conmutación de gas robusta.

Esta característica permite a los operadores pasar sin problemas entre diferentes atmósferas de gas (por ejemplo, gas inerte a CO2) sin interrumpir el proceso térmico o contaminar la muestra.

Control de Flujo de Precisión

Las válvulas de gas estándar son insuficientes para este proceso. El equipo debe poseer capacidades de control de flujo de precisión.

La regulación precisa de la tasa de flujo de CO2 es esencial para controlar la tasa de oxidación, lo que dicta directamente la calidad de la estructura de poros final.

El Mecanismo de Formación de Poros

Oxidación Selectiva

A diferencia de la activación química, que se basa en la mezcla de reactivos sólidos, la activación con CO2 funciona a través de la oxidación selectiva en la interfaz sólido-gas.

La molécula de CO2 reacciona con la superficie del carbono, eliminando átomos de carbono de manera controlada para "grabar" el material.

Desarrollo Estructural

Este proceso oxidativo es muy eficaz para diseñar estructuras internas específicas.

Ejecutada correctamente, la activación con CO2 genera volúmenes significativos de microporos y mesoporos, mejorando el área superficial y la utilidad del material de carbono final.

Ventajas Operacionales y Eficiencia

Seguridad Ambiental

El proceso es inherentemente respetuoso con el medio ambiente.

Al utilizar CO2, se evita el uso de reactivos químicos corrosivos (como ácidos o bases fuertes) típicamente asociados con los métodos de activación química.

Simplificación del Flujo de Trabajo

Una gran ganancia de eficiencia en la activación con CO2 es la eliminación de los pasos de post-procesamiento.

Debido a que no se impregnan agentes químicos en el material, el proceso elimina la necesidad de un complejo lavado post-sintético. El producto final está más limpio inmediatamente después del enfriamiento.

Consideraciones Operacionales

La Necesidad de Control

Si bien el proceso simplifica el flujo de trabajo al eliminar los pasos de lavado, traslada la carga de la complejidad al control del equipo.

El éxito depende completamente de la precisión del sistema de gas del horno. Sin un control de flujo preciso, la oxidación puede volverse desigual, lo que lleva a un desarrollo de poros inconsistente o a una combustión excesiva del material.

Tomando la Decisión Correcta para su Objetivo

Al decidir si la activación con CO2 es el método adecuado para su síntesis de carbono, considere sus prioridades operacionales:

- Si su enfoque principal es el Cumplimiento Ambiental: La activación con CO2 es la opción superior, ya que evita el almacenamiento, manipulación y eliminación de reactivos químicos corrosivos.

- Si su enfoque principal es la Eficiencia del Proceso: Este método es ideal porque elimina los pasos de lavado, que consumen mucho tiempo y agua, necesarios para purificar los carbonos activados químicamente.

La activación física con CO2 ofrece una alternativa limpia y de alta precisión a los métodos químicos, siempre que su equipo térmico pueda proporcionar la estabilidad y precisión del flujo de gas necesarias.

Tabla Resumen:

| Característica | Requisito del Horno Tubular/Rotatorio | Impacto en la Activación con CO2 |

|---|---|---|

| Gestión de Gases | Conmutación de gas robusta (Inerte a CO2) | Asegura atmósferas limpias y previene la contaminación. |

| Control de Flujo | Regulación de flujo de alta precisión | Dicta la tasa de oxidación y la calidad de la estructura de poros final. |

| Mecanismo | Oxidación selectiva de sólido-gas | Graba la superficie del carbono para crear microporos y mesoporos. |

| Post-Procesamiento | Ninguno (No se requiere lavado) | Elimina residuos peligrosos y agiliza el flujo de trabajo. |

Mejore su Síntesis de Carbono con la Precisión KINTEK

Desbloquee todo el potencial de la activación física con las soluciones de hornos de alto rendimiento de KINTEK. Ya sea que esté desarrollando materiales microporosos avanzados o estructuras de carbono ecológicas, nuestros hornos tubulares y rotatorios diseñados por expertos proporcionan la conmutación de gas robusta y el control de flujo preciso esenciales para obtener resultados consistentes en la activación con CO2.

¿Por qué elegir KINTEK?

- Sistemas Personalizables: Sistemas de mufla, tubulares, rotatorios, de vacío y CVD adaptados a sus necesidades específicas de I+D o fabricación.

- Ingeniería Experta: Respaldado por I+D líder en la industria para garantizar la estabilidad térmica y la precisión de la interfaz gas-sólido.

- Eficiencia Mejorada: Elimine la corrosión química y simplifique su flujo de trabajo con nuestras unidades avanzadas de procesamiento térmico.

Guía Visual

Referencias

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los modelos comunes de hornos rotatorios y sus aplicaciones? Elija el horno adecuado para su proceso

- ¿Se pueden procesar materiales metálicos en un horno rotatorio sin nitruración? Sí, con control de atmósfera inerte.

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué es un Horno de Tubo Giratorio Inclinable y cómo se diferencia de los hornos estáticos tradicionales? Consiga un calentamiento uniforme para polvos y gránulos

- ¿Qué tipos de materiales se procesan comúnmente en hornos rotatorios de fuego indirecto? Ideales para materiales sensibles y de alta pureza

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Qué es un horno tubular rotatorio y cuál es su función principal en la deposición química de vapor (CVD)? Lograr un recubrimiento uniforme de polvo

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente