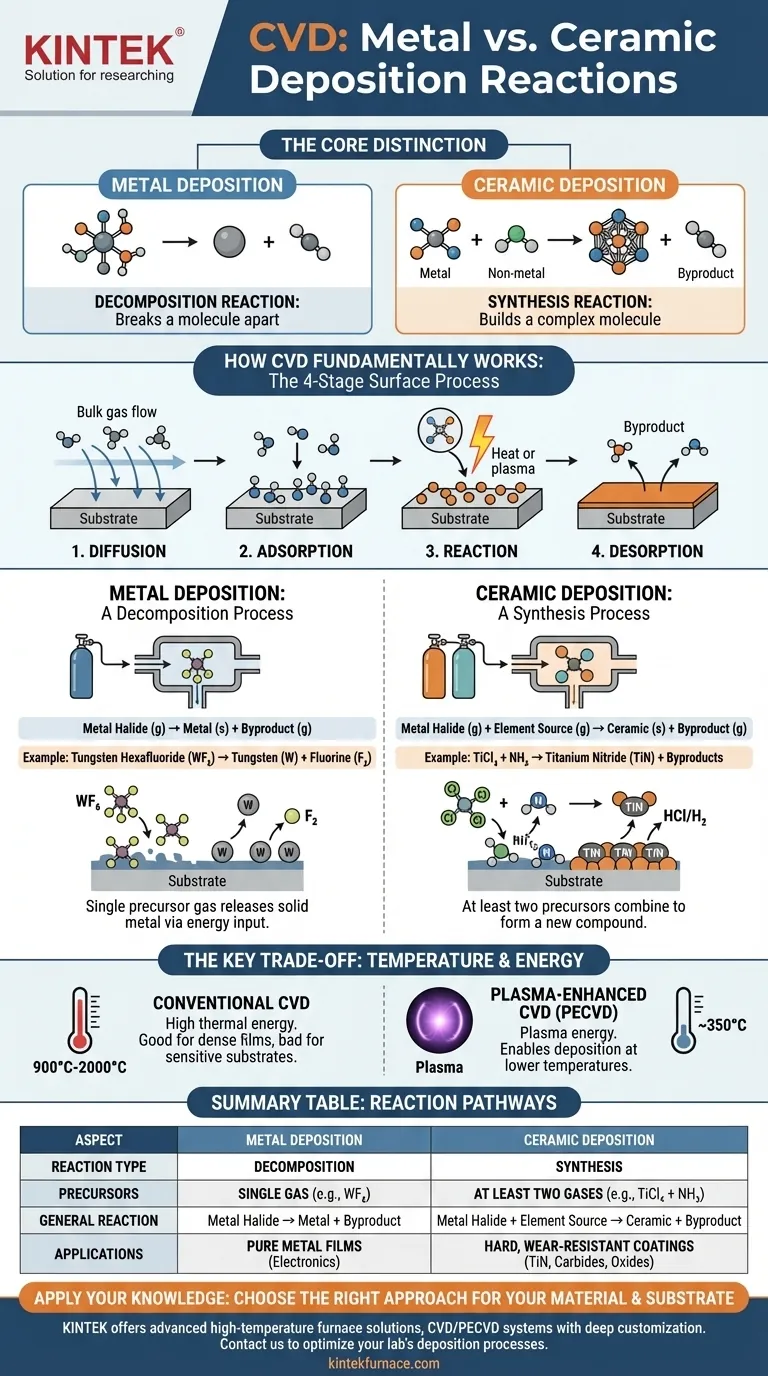

En la Deposición Química de Vapor (CVD), la diferencia fundamental entre depositar un metal puro y una cerámica radica en el tipo de reacción y el número de gases reactivos necesarios. La deposición de metales es típicamente una reacción de descomposición a partir de una única fuente de gas, mientras que la deposición de cerámicas es una reacción de síntesis que requiere que al menos dos gases precursores diferentes se combinen y formen el nuevo material sobre el sustrato.

La distinción principal es simple: la deposición de metales descompone una molécula, mientras que la deposición de cerámicas construye una molécula nueva y más compleja. Esto determina los precursores que necesita y las condiciones requeridas para crear la película delgada final.

Cómo funciona fundamentalmente la CVD

Antes de examinar las reacciones específicas, es crucial comprender el mecanismo universal de la CVD. Todo el proceso se desarrolla en cuatro etapas distintas en la superficie del componente que se está recubriendo.

Etapa 1: Difusión a la superficie

Los gases precursores reactivos se introducen en una cámara y primero deben viajar desde el flujo de gas a granel hasta la superficie del sustrato.

Etapa 2: Adsorción en la superficie

Una vez en el sustrato, las moléculas de gas se adsorben físicamente, o "se pegan", a la superficie, poniéndolas a disposición para una reacción química.

Etapa 3: Reacción en la superficie

Esta es la etapa crítica donde ocurre la química deseada. Las altas temperaturas (o la energía del plasma) proporcionan la energía de activación para que las moléculas adsorbidas reaccionen, formando el material de la película sólida.

Etapa 4: Desorción de subproductos

La reacción química crea la película sólida deseada, pero también produce subproductos gaseosos. Estos subproductos deben desprenderse, o "desorberse", de la superficie y difundirse para que nuevos reactivos puedan ocupar su lugar.

Metal vs. Cerámica: Un cuento de dos reacciones

La reacción específica en la Etapa 3 define si se deposita un metal o una cerámica. La diferencia radica en si simplemente se aísla un metal o se sintetiza un nuevo compuesto.

Deposición de metal: un proceso de descomposición

Para depositar un metal puro, se utiliza un único gas precursor que contiene ese metal. La energía en la cámara descompone esta molécula, dejando el metal sólido en la superficie.

La reacción general es: Haluro metálico (g) → Metal (s) + Subproducto (g)

Aquí, un gas como el hexafluoruro de tungsteno (WF₆) se calienta, lo que hace que se descomponga y deposite una película sólida de tungsteno (W), liberando gas flúor como subproducto.

Deposición de cerámica: un proceso de síntesis

Para depositar una cerámica, debe combinar un metal con un elemento no metálico. Esto requiere introducir al menos dos gases precursores separados en la cámara simultáneamente.

La reacción general es: Haluro metálico (g) + Fuente de elemento (g) → Cerámica (s) + Subproducto (g)

Por ejemplo, para crear nitruro de titanio (TiN), se haría reaccionar una fuente de gas de titanio como el tetracloruro de titanio (TiCl₄) con una fuente de gas de nitrógeno como el amoníaco (NH₃). La reacción forma TiN sólido en el sustrato. El mismo principio se aplica a la formación de carburos (usando una fuente de carbono como el metano), óxidos (usando una fuente de oxígeno) o boruros (usando una fuente de boro).

Comprensión de la compensación clave: la temperatura

El principal desafío en CVD es gestionar la inmensa energía necesaria para impulsar estas reacciones superficiales. Esto crea una compensación significativa entre la capacidad del proceso y la compatibilidad del sustrato.

El alto calor de la CVD convencional

Los procesos de CVD tradicionales, impulsados térmicamente, operan a temperaturas extremadamente altas, a menudo entre 900 °C y 2000 °C.

Este alto calor es eficaz para producir películas densas y de alta calidad. Sin embargo, limita severamente los tipos de materiales que se pueden recubrir, ya que muchos sustratos se deformarán, o sufrirán cambios metalúrgicos que degradan sus propiedades mecánicas.

La alternativa: CVD mejorado por plasma (PECVD)

Para superar las limitaciones de temperatura, el CVD mejorado por plasma (PECVD) utiliza un campo eléctrico para generar un plasma dentro de la cámara de reacción.

Este plasma altamente energético proporciona la energía de activación para que ocurra la reacción, en lugar de depender únicamente de la energía térmica. Esto permite la deposición a temperaturas mucho más bajas, típicamente alrededor de 350 °C, lo que hace posible recubrir materiales sensibles a la temperatura sin dañarlos.

Aplicando esto a su objetivo de deposición

Comprender estas vías de reacción le permite seleccionar el enfoque correcto para su material y sustrato específicos.

- Si su enfoque principal es depositar una película de metal puro: Su proceso se centrará en la descomposición térmica de un único gas precursor que contenga el metal deseado.

- Si su enfoque principal es crear un recubrimiento cerámico duro y resistente al desgaste: Debe diseñar un proceso que haga reaccionar eficazmente un gas fuente de metal con un gas fuente no metálico (por ejemplo, nitrógeno, oxígeno o carbono).

- Si su sustrato es sensible a la temperatura (por ejemplo, aluminio, polímeros o ciertas aleaciones de acero): La CVD convencional de alta temperatura no es viable, y debe utilizar un proceso de baja temperatura como PECVD.

Dominar la CVD comienza reconociendo que está orquestando una reacción química precisa en una superficie.

Tabla resumen:

| Aspecto | Deposición de metal | Deposición de cerámica |

|---|---|---|

| Tipo de reacción | Descomposición | Síntesis |

| Gases precursores | Un solo gas (p. ej., WF₆) | Al menos dos gases (p. ej., TiCl₄ + NH₃) |

| Reacción general | Haluro metálico (g) → Metal (s) + Subproducto (g) | Haluro metálico (g) + Fuente de elemento (g) → Cerámica (s) + Subproducto (g) |

| Rango de temperatura | Alto (900-2000 °C) o más bajo con PECVD (~350 °C) | Alto (900-2000 °C) o más bajo con PECVD (~350 °C) |

| Aplicaciones clave | Películas metálicas puras para electrónica, recubrimientos | Recubrimientos duros y resistentes al desgaste como TiN, carburos, óxidos |

¿Listo para optimizar sus procesos de CVD para películas de metal y cerámica de alta calidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con sustratos sensibles a la temperatura o necesite recubrimientos robustos, ¡contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores! Contáctenos ahora

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada