En resumen, un horno de tratamiento térmico al vacío de alta calidad se define por su capacidad para controlar con precisión la temperatura y mantener un entorno extremadamente puro y controlado. Estas capacidades fundamentales, habilitadas por componentes sofisticados, aseguran que el producto final tenga propiedades mecánicas superiores, un acabado superficial impecable y una consistencia predecible de un lote a otro.

La verdadera marca de un horno superior no es una sola característica, sino cómo todo su sistema —desde las bombas de vacío hasta el software de control— trabaja en concierto para entregar resultados repetibles y de alta integridad, minimizando los costos operativos y los defectos del producto.

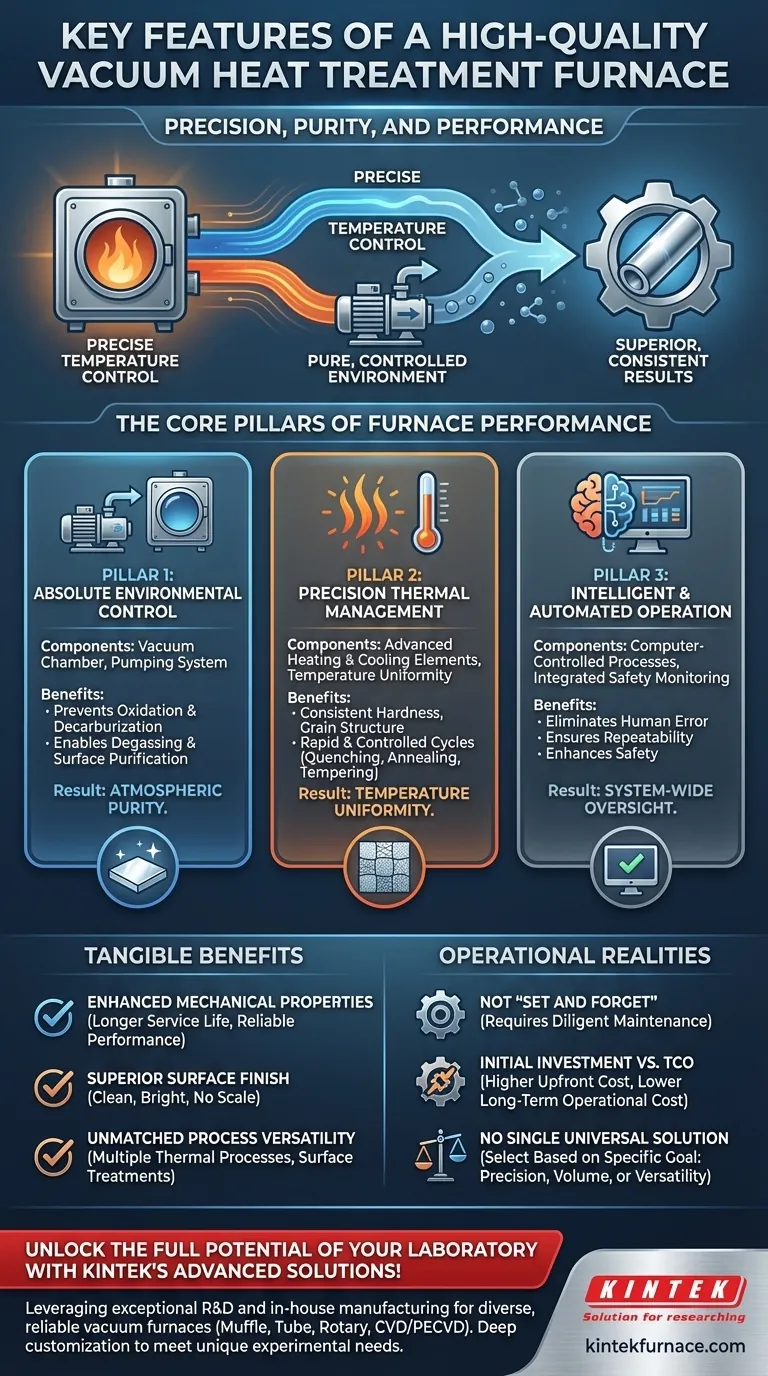

Los Pilares Fundamentales del Rendimiento del Horno

Comprender un horno de vacío requiere mirar más allá de una simple lista de piezas. Su calidad es una función de cómo tres sistemas centrales trabajan juntos para manipular las propiedades de un material en un entorno controlado.

Pilar 1: Control Ambiental Absoluto

La función principal de un horno de vacío es eliminar la atmósfera, que es la fuente de la mayoría de los defectos del tratamiento térmico.

La cámara de vacío y el sistema de bombeo son el corazón de este proceso. Un sistema de alta calidad logra un vacío profundo rápidamente, eliminando eficazmente el oxígeno y otros gases reactivos. Esto previene la oxidación y la descarburación, que pueden comprometer la superficie y la integridad estructural de una pieza.

La pureza atmosférica es un resultado directo. Al eliminar el aire, el horno también elimina los contaminantes. Esto permite procesos como la desgasificación y la purificación de la superficie, donde las impurezas son literalmente extraídas del propio material, resultando en un producto final más limpio y fuerte.

Pilar 2: Gestión Térmica de Precisión

La capacidad de un horno para gestionar el calor es lo que impulsa la transformación metalúrgica. La inconsistencia aquí conduce directamente a resultados inconsistentes.

La uniformidad de la temperatura es la característica más crítica. Un horno de primera línea asegura que todas las partes de la pieza de trabajo, independientemente de su posición en la cámara, experimenten exactamente la misma temperatura. Esta uniformidad es esencial para lograr una dureza, estructura de grano y propiedades mecánicas consistentes en todo el lote.

Los elementos avanzados de calentamiento y enfriamiento permiten cambios de temperatura rápidos y controlados. La alta eficiencia térmica permite que el horno se caliente rápidamente, mientras que los sistemas de enfriamiento integrados (usando gas u otros medios) permiten un templado controlado. Esta velocidad y control son vitales para ejecutar con precisión ciclos de tratamiento térmico específicos como el temple, el recocido y el revenir.

Pilar 3: Funcionamiento Inteligente y Automatizado

Los hornos modernos no son simples hornos; son máquinas sofisticadas y automatizadas diseñadas para la repetibilidad y la seguridad.

Los procesos controlados por computadora son estándar en equipos de alta calidad. Un sistema de control robusto permite a los operadores programar, ejecutar y monitorear ciclos complejos de tratamiento térmico con alta precisión. Esta automatización elimina el error humano y asegura que cada lote sea procesado de manera idéntica.

La seguridad y monitoreo integrados proporcionan supervisión en todo el sistema. Estos sistemas monitorean los niveles de vacío, las temperaturas y los flujos de gas, asegurando un funcionamiento seguro y alertando inmediatamente a los operadores sobre cualquier desviación de los parámetros de proceso deseados.

Los Beneficios Tangibles de un Sistema Superior

Estas características de ingeniería se traducen directamente en mejoras medibles en sus productos y su proceso.

Propiedades Mecánicas Mejoradas

Al prevenir reacciones superficiales y asegurar una aplicación uniforme del calor, el horno minimiza las tensiones internas y evita problemas como la fragilización por hidrógeno. Esto resulta en piezas con una vida útil más larga y un rendimiento más fiable bajo carga.

Acabado Superficial Superior

La ausencia de oxígeno significa que las piezas salen del horno limpias, brillantes y libres de cascarilla. Esta "purificación de brillo superficial" a menudo elimina la necesidad de operaciones de limpieza o acabado secundarias costosas y que consumen mucho tiempo.

Versatilidad de Proceso Inigualable

Un solo horno de vacío de alta calidad es capaz de realizar una amplia gama de procesos térmicos. Esto incluye templado, recocido, revenido, soldadura fuerte, sinterización e incluso tratamientos superficiales como la carburación y la nitruración, lo que lo convierte en un activo altamente versátil.

Comprendiendo los Compromisos y las Realidades Operativas

Si bien los beneficios son claros, un horno de vacío de alta calidad es una inversión significativa con requisitos operativos específicos.

El Mito de "Configurar y Olvidar"

Incluso el horno más automatizado requiere un mantenimiento diligente. La inspección y limpieza regulares de la cámara de vacío, los elementos calefactores y las bombas son innegociables. Las juntas, los sensores y otros componentes deben revisarse y reemplazarse para asegurar que el sistema mantenga su integridad y rendimiento.

Inversión Inicial vs. Costo Total de Propiedad

Un horno superior tiene un precio inicial más alto debido a sus componentes de precisión y automatización avanzada. Sin embargo, este costo a menudo se compensa con el tiempo por una mayor tasa de aprobación de productos, menos desechos, menor consumo de energía y la eliminación de pasos de procesamiento secundarios.

Ningún Horno Único Es una Solución Universal

Aunque es altamente versátil, una única configuración de horno puede no ser óptima para cada proceso concebible. Aplicaciones especializadas, como el temple a gas a alta presión para aleaciones específicas, pueden requerir diseños construidos a medida para lograr los mejores resultados posibles.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un horno requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal son los componentes de alta precisión (por ejemplo, aeroespacial, médico): Priorice una uniformidad de temperatura excepcional y una alta integridad de vacío para garantizar propiedades metalúrgicas consistentes y cero contaminación superficial.

- Si su enfoque principal es la producción de alto volumen: Céntrese en ciclos rápidos de calentamiento/enfriamiento, automatización robusta y eficiencia energética para maximizar el rendimiento y minimizar el costo por pieza.

- Si su enfoque principal es la versatilidad de procesos para I+D o un taller de trabajo: Asegúrese de que el sistema de control del horno y el diseño de la cámara puedan acomodar una amplia gama de temperaturas, presiones y tasas de enfriamiento.

En última instancia, invertir en un horno de vacío de alta calidad es una inversión en el control del proceso y la calidad del producto final.

Tabla Resumen:

| Categoría de Característica | Componentes Clave | Beneficios |

|---|---|---|

| Control Ambiental | Cámara de vacío, sistema de bombeo | Previene la oxidación, descarburación; permite la desgasificación y purificación de la superficie |

| Gestión Térmica | Elementos calefactores, sistemas de enfriamiento | Asegura la uniformidad de la temperatura, calentamiento/enfriamiento rápido para una dureza y estructura de grano consistentes |

| Operación y Automatización | Controles por computadora, monitoreo de seguridad | Elimina el error humano, asegura la repetibilidad y mejora la seguridad |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios hornos de tratamiento térmico al vacío fiables, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ofreciendo propiedades mecánicas superiores, acabados superficiales impecables y una consistencia de proceso inigualable. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores